درصد بهینه مصرف آهن اسفنجی برای کوره های القایی

این مقاله در مجله چیلان، سال دوم، شماره سوم، آذر ماه ۱۳۹۷، شماره ویژه نمایشگاه بین المللی متافو، به چاپ رسیده است.

درصد بهینه مصرف آهن اسفنجی برای کوره های القایی

محمود نایب

کارشناس فروش گروه پاترون

آهن در طبیعت به صورت خالص یافت نمی شود بلکه به صورت اکسید آهن وجود دارد که ما آن را با نام سنگ آهن می شناسیم. لذا برای ذوب آهن و شکل دهی آن، لازم است ابتدا اکسید از آهن جدا گردد که به فرایند جداسازی اکسیژن از آهن احیاء می گوییم. آهنی که از این طریق به دست می آید به علت جدا شدن اکسیژن از آن به صورت حفره حفره و شبیه اسفنج است و به همین دلیل به آن آهن اسفنجی می گویند. در نتیجه آهن اسفنجی محصول فرایند احیای مستقیم سنگ آهن است. بر اساس مطالعات و تحقیقاتی که بر پایه اصول اقتصادی استوارند، میزان آهن مطلوب برای احیای اکسید آهن حدود ۶۷ درصد است که معمولا پس از احیاء، میزان آهن موجود در آهن اسفنجی حدود ۹۰ تا ۹۴ درصد است. یعنی سنگ آهن یا به عبارتی گندله یا کنسانتره آن با ۶۷ درصد Fe در فرایند احیاء، مثلا با روش میدرکس، به حدود ۹۱ درصد می رسد.

اما همه این آهن در آهن اسفنجی به صورت آزاد وجود ندارد و مقداری از آن به صورت FeO یا اکسید آهن است. برای سنجش میزان آهن آزادی که در آهن اسفنجی وجود دارد، شاخصی وجود دارد که به آن متالیزاسیون یا درجه آهنی شدن می گویند. مثلا درجه آهنی شدن آهن اسفنجی اگر۹۱ درصد باشد و کل آهن موجود در آهن اسفنجی نیز ۹۱ درصد باشد، ضرب این دو عدد در هم نشان دهنده میزان آهنی است که در آهن اسفنجی به صورت خالص است و ذوب می شود. یعنی ۹۱ درصد × ۹۱ درصد = حدود ۸۳ درصد. این یعنی حدود ۱۷ درصد از این آهن اسفنجی دارای آهن خالص نیست.

عموما تصور می گردد این عدد برای مثال ۱۷ درصد یعنی پرت (ناخالصی) آهن اسفنجی، در حالی که چنین نیست. در واقع مقداری از آهن موجود در آهن اسفنجی که به صورت آزاد نیست، به شکل اکسید آهن (FeO) یا ووستیت در آهن اسفنجی وجود دارد. در مثال فوق مقدار ووستیت ۹ درصد است چراکه شاخص متالیزاسیون نشان می دهد که چند درصد از آهن به صورت آزاد و چند درصد به صورت اکسید آهن در آهن اسفنجی وجود دارد که در مثال فوق ۹ درصد است. در کوره های الکتریکی (کوره قوس الکتریکی یا کوره القایی) بخشی از این اکسید آهن می تواند احیاء شود و آهن آزاد آن ذوب گردد. مثلا در کوره های القایی تجربه نشان می دهد که حدود نیمی از این اکسید آهن احیاء می گردد. لذا در صورتی که شرایط احیای این اکسید آهن فراهم باشد، در مثال فوق ۵/۴ درصد دیگر آهن به مذاب وارد می شود، لذا می توان گفت پرت آهن اسفنجی (که به صورت سرباره در می آید) در این مثال می تواند ۵/۱۲ درصد باشد.

حال اگر عیار کل آهن در آهن اسفنجی بیشتر باشد، مثلا ۹۲ درصد و درجه آهنی شدنش ۹۴ درصد باشد، حدود ۸۶ درصد آهن خالص جذب ذوب می شود و در نتیجه پرت آهن اسفنجی می تواند ۱۱ درصد باشد که این پرت به صورت سرباره تخلیه و جداسازی می شود.

باید این نکته را در نظر گرفت که نوع کوره، روش شارژ و مصرف در میزان ذوب آهن اسفنجی و احیای اکسید آهن موجود در آهن اسفنجی اثر می گذارد و مقدار پرت می تواند بیشتر یا کمتر شود. بسیار مشاهده می شود که دو کارخانه فولادسازی از یک تولیدکننده آهن اسفنجی خرید می کنند ولی یکی از فولادسازها ادعای پرت ۱۷ درصدی دارد و دیگری مدعی پرت ۱۵ درصدی است.

علاوه بر این، آهن اسفنجی خود نیز می تواند کیفیت ها و درجات متالیزاسیون متفاوتی داشته باشد. بر همین اساس است که شنیده می شود فلان آهن اسفنجی ۱۹ درصد پرت داشته و دیگری ۱۴ درصد پرت دارد. لذا این تفاوت ها، مربوط به نوع و کیفیت آهن اسفنجی و همچنین به خاطر نوع کوره ها، چگالی توان کوره ها، روش شارژ، سایز کوره، مهارت اپراتوری و غیرهاست.

در این مقاله بر آنیم که اثر مصرف آهن اسفنجی را بر میزان تولید فولاد در کوره های القایی، در یک شرایط ثابت بررسی کنیم و موضوعاتی از قبیل اثر روش شارژ، مهارت اپراتوری، نوع، سایز و چگالی توان کوره ها و غیره را در مقالات دیگری بررسی خواهیم نمود.

جهت بررسی این موضوع از مدل PSM استفاده می کنیم. لازم به ذکر است گروه پاترون برای اولین بار اقدام به مدلسازی میزان تولید با کوره های القایی با عنوان PSM (مخفف عبارت Patron Steelmaking Modeling) نموده است تا بتوان شرایط و خروجی فولادسازی با کوره القایی را شبیه سازی و پیش بینی نمود. پارامترهایی که در مدل PSM وارد می شود و مدل را قادر به پیش بینی میزان تولید می کند عبارتند از: ظرفیت اسمی کوره، توان اسمی کوره، نوع کوره (مدار موازی یا مدار سری)، راندمان تجهیز، دمای محیط، دمای تخلیه، روش زینتر کردن، میزان توقفات، درصد مصرف انواع قراضه، میزان مصرف آهن اسفنجی، آنالیز محصول تولیدی (مثلا شمش)، ضریب تبدیل ذوب به محصول، تاخیرات در فرایند تولید و پارامترهای دیگری که بر راندمان تولید، میزان تولید و مصرف انرژی تاثیر گذار است.

مدل PSM توسط گروه پاترون در سمینارهای آموزشی عمومی و خصوصی ارائه گردیده و مدیران و کارشناسان کارخانجات فولادسازی کشور از روش مدلسازی آگاه گردیده اند. همچنین کتابی در تشریح آن در حال تدوین است که به زودی منتشر خواهد گردید.

با توجه به آنکه توضیح مدل PSM در این مقال نمی گنجد، در این مقاله صرفا به موضوع می پردازیم و نتایج مدلسازی را منتشر می نماییم.

بر این مبنا در یک شرایط خاص پیش فرض هایی را مطابق موارد زیر در نظر می گیریم::

نوع کوره: مدار موازی

تعداد کوره:۱ست

ظرفیت کوره: ۱۰ تن

حداکثر توان کوره: ۴۰۰۰ کیلووات

دمای محیط: ۲۰ درجه سانتیگراد

دمای تخلیه: ۱۶۷۰ درجه سانتیگراد

روش زینترینگ کوره: ذوب به ذوب (تخلیه ذوب آخر در بوته آماده زینترینگ که مشعل گازی بر روی آن قرار گرفته است و نگهداشت ۲۰ تا ۴۵ دقیقه ای)

ضریب دسترسی: ۹۵ درصد زمان مصرف آهن اسفنجی: از ۰ درصد تا ۶۰ درصد پرت ضایعات: ۸ درصد

راندمان کوره: ۶۵ درصد -۷۰ درصد – ۷۵ درصد

آنالیز محصول تولیدی: شمش ۵SP

ضریب تبدیل ذوب به محصول[۱]: ۹۸ درصد

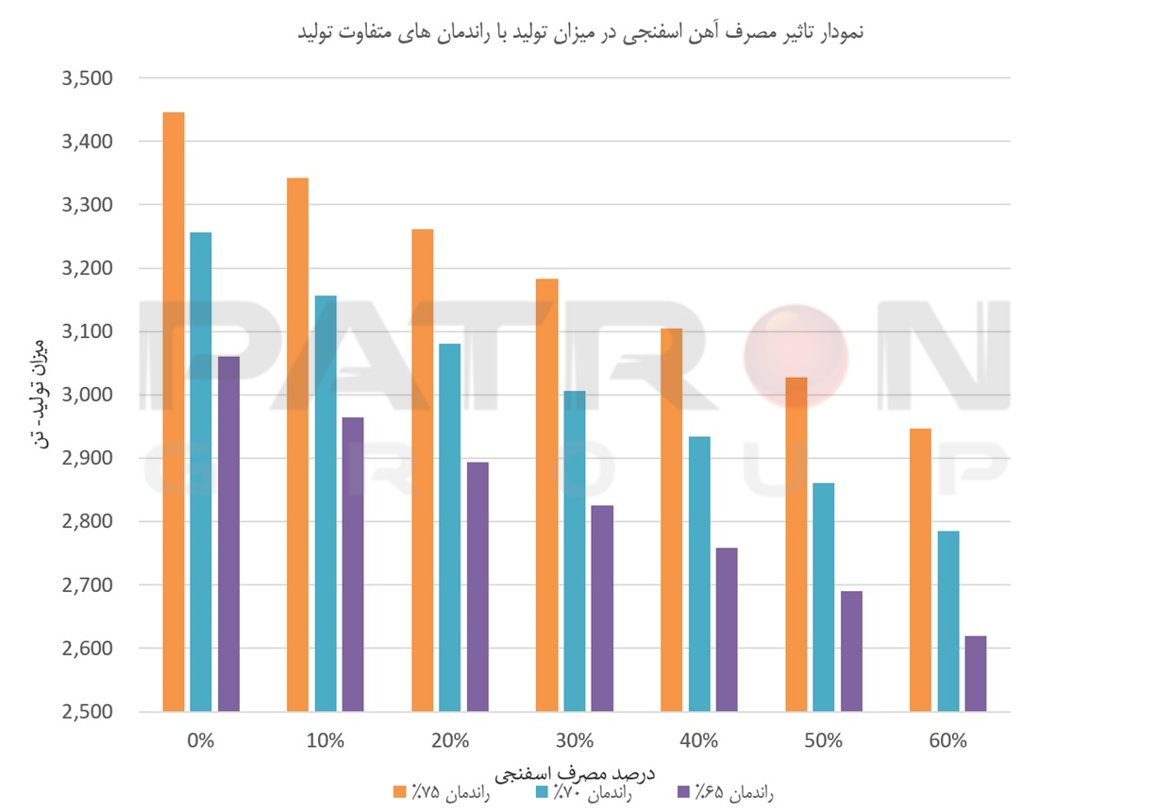

بر اساس فرضیه های فوق الذکر، نمودار شماره ۱ به عنوان یکی از نتایج مدل استخراج و ارائه می گردد:

نمودار افقی گویای درصد مصرف آهن اسفنجی خالص در مذاب است. نمودار عمودی، معرف میزان تولید در ماه است. لازم به توضیح است که راندمان کوره های القایی در چگالی توان های مختلف و نیز ظرفیت های مختلف متفاوت است که در اینجا و برای این نمودار همانطور که در پیش فرض نیز آمده است سه راندمان مختلف در نظر گرفته شده است. راندمان ذوب در واقع معرف راندمان تجهیز (به خاطر راندمان کل تجهیزات کوره القایی، از ترانسفورماتور گرفته تا تابلوی کوره، بانک خازنی، کابل آب و برق، راندمان کویل، تابش و غیره) و راندمان اپراتوری است که هر دو با هم راندمان ذوب را به وجود می آورند. یعنی ممکن است راندمان کوره ای در حالت بهینه ۸۰ درصد باشد اما با راندمان اپراتوری ۹۰ درصد، راندمان کل به ۷۲ درصد برسد که البته تعریف و روش محاسبه هر یک از این شاخص ها، در PSM آمده است.

ستون های رنگی که در نمودار فوق آمده است هر کدام نشان دهنده میزان تولید است. به عنوان مثال برای ۳۰ درصد آهن اسفنجی با راندمان ۶۵ درصد تولید حدود ۲۸۲۰ تن، با راندمان ۷۰ درصد تولید حدود ۳۰۲۰ تن و با راندمان ۷۵ درصد تولید حدود ۳۱۸۰ تن می باشد.

همانطور که از نمودار پیداست، با کاهش راندمان، طبیعتا میزان تولید نیز کاهش می یابد. همچنین با افزایش درصد مصرف آهن اسفنجی، از میزان تولید کاسته می شود.

اما چه دلایلی باعث کاهش میزان تولید با افزایش درصد مصرف آهن اسفنجی می شود؟

بیشتر بودن ناخالصی های آهن اسفنجی و جذب انرژی و درنتیجه کاهش میزان تولید

آهن اسفنجی نسبت به ضایعات فولادی، پرت بیشتری دارد، بر اساس مطالعات انجام شده به طور متوسط ناخالصی ها حدود ۴۵ درصد بیشتر از آهن خالص انرژی جذب می کنند. در نتیجه مدت زمان ذوب گیری افزایش یافته و میزان تولید کاهش می یابد.

افزایش تعداد دفعات سرباره گیری

زمانی که در فرآیند شارژ کوره های القایی از ضایعات استفاده می کنیم با توجه به پرت کمتر آن نسبت به آهن اسفنجی دفعات سرباره گیری نیز کمتر است، اما وقتی آهن اسفنجی شارژ می شود با توجه به پرت بیشتر آن و همچنین به منظور شارژ بهتر، نیاز به سرباره گیری پی در پی هست که منجر به افزایش زمان ذوب می شود.

هر چقدر میزان مصرف اسفنجی افزایش یابد با توجه به پرت بیشتری که نسبت به ضایعات دارد، دفعات سرباره گیری نیز افزایش می یابد که صرف زمان برای این موضوع منجر به کاهش تولید خواهد شد.

کاهش عمر جداره نسوز کوره در حالتی که جداره از جنس سیلیس باشد.

با توجه به اینکه جداره بیشتر کوره های القایی از جنس نسوز سیلیسی می باشد، اکسیژن حاصل از آزاد شدن Feo، که در آهن اسفنجی به مراتب بیشتر از ضایعات است، با جداره سیلیسی واکنش داده و منجر به خوردگی و پایین آمدن عمر نسوز می شود.

امیدواریم مطلب فوق مفید واقع شده و همیشه بهترین و اقتصادی ترین تصمیمات و روش ها به همراه بیشترین ارزش افزوده در صنعت فولاد کشور انتخاب شود. در صورت نیاز به اطلاعات بیشتر در خصوص این مقاله، خواهشمند است با گروه پاترون تماس حاصل فرمایید.

[۱]ضریب تبدیل ذوب به محصول، نشان گر میزان پرت مذاب در فرایند آماده سازی ذوب و ریخته گری (شامل سر شمش، ته شمش، برشکاری، ته تاندیش و ذوب از دست رفته به دلیل ناودانی کشیدن) می شود.

باسلام لطفا در صورت مقدور اصل مقاله رو ایمیل کنید ممنون هستم

hmfmanage1968@gmail.com

ممنون مرادی

بسیارعالی

hmfmanage1968@gmail.com