عوامل موثر در طراحی دیر گداز و عملکرد پاتیل ها

مقاله ای با عنوان:

عوامل موثر در طراحی دیر گداز و عملکرد پاتیل ها

نوشته: آقای مهندس بداغی – مدیر تحقیق و توسعه گروه پاترون

منتشر شده در مجله صنعت نسوز – شماره سوم – بهار ۱۳۹۵ – صفحه ۴۴ تا ۴۸

دریافت فایل مقاله:

عوامل موثر در طراحی دیر گداز و عملکرد پاتیل ها

عوامل موثر در طراحی دیرگداز و عملکرد پاتیل ها

حسن بداغی

مدیر تحقیق و توسعه گروه پاترون

ویرایش: دکتر امیر عباس نوربخش و دکتر احمد منشی

چکیده:

پس از آماده سازی ذوب درون کوره های ذوب مانند کوره ی باز[۱]، کنورتور ها و کوره های الکتریکی، ذوب درون ظرفی به نام پاتیل تخلیه شده و به واحد ریخته گری انتقال می یابد. در واقع وظیفه ی اصلی پاتیل های فولاد، انتقال ذوب از کوره به قسمت ریخته گری می باشد. پاتیل های موجود در صنعت در دو نوع تخلیه از کف (کف ریز[۲]) و تخلیه از بالا (سر ریز[۳]) مورد استفاده قرار می گیرند. در این مقاله ضمن بررسی وظیفه پاتیل های مدرن در فولادسازی و بررسی مزایای پیش گرم به مسائل مربوط به انتقال حرارت و خط سرباره و طراحی نسوزکاری پاتیل پرداخته شده و لزوم تحقیق در هر کارخانه فولادسازی برای واکنش های صورت گرفته بین سرباره و آجرهای نسوز و طراحی و ساخت آجر نسوز مناسب برای آن کارخانه جهت کاهش خوردگی و افزایش بهره وری تاکید شده است.

وظیفه ی پاتیل های مدرن در فولاد سازی

امروزه پاتیل های مورد استفاده در صنعت فولاد کاربرد های دیگری علاوه بر انتقال ذوب دارند. کاربرد های دیگر پاتیل شامل موارد زیر می باشد:

- فرایند ها و عملیات های فولاد سازی تحت عنوان متالورژی ثانویه

- کاهش میزان اکسیژن جذب شده از نسوز بصورت آخال های اکسیدی

- کاهش هدر رفت دما از طریق افزایش مقاومت حرارتی و عایق بودن

- ایمنی و تکرار پذیری در استفاده

- کاهش تاثیرات مخرب زیست محیطی (در زمان استفاده و تخریب)

- کاهش بهای تمام شده به ازای هر تن

در حالی که هدف اصلی از پاتیل همچنان انتقال ذوب به واحد ریخته گری می باشد، فرآیندهای فولاد سازی می توانند در زمان انتقال ذوب بین واحد ذوب و واحد ریخته گری، عملیات ویژه بین سرباره و ذوب برقرار نمایند. این فرآیند ها می تواند شامل زدایش سرباره ی کوره، ساخت سرباره ی جدید، آلیاژ سازی، گاز زدایی و تلاطم ناشی از دمش گاز خنثی از طریق پلاگ (توپی دمش گاز) باشد.

جداره ی نسوز پاتیل می تواند بر روی کیفیت فولاد تولید شده تاثیر گذار باشد و باید حداقل خوردگی نسوز بین فولاد و جداره پاتیل رخ دهد. همچنین پاتیل باید کمترین میزان هدر رفت گرما را در طول انتقال ذوب از واحد ذوب به واحد ریخته گری و در طول ریخته گری داشته باشد. به همین دلیل پاتیل ها پیش از استفاده از طریق پشگرم های افقی یا عمودی پیشگرم می شوند.

|

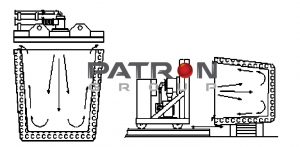

شکل ۱٫:شماتیک انواع پیشگرم پاتیل (عمودی سمت چپ، افقی سمت راست) |

مزایای پیشگرم پاتیل:

- کاهش کمتر دمای تخلیه ذوب از کوره

- پایداری نسوز پاتیل در ذوب های اول از نظر کاهش شوک حرارتی

- کاهش قوس های مورد نیاز در کوره ی پاتیلی در متالورژی ثانویه

- بالا رفتن عمر نسوز های پاتیل در اثر کاهش شوک حرارتی

- افزایش راندمان و کیفیت ذوب به دلیل رسیدن ذوب با دمای مناسب به تاندیش

- کاهش خوردگی ناشی از سرباره به دلیل نیاز کمتر حرارت در کوره ی پاتیلی

پاتیل ها با درصد اطمینان بالایی باید قابلیت استفاده در چندین ذوب را داشته باشند، استفاده ی مجدد از پاتیل ها با در نظر گرفتن ایمنی، عدم افت دما و کارائی بهینه منجر به کاهش بهای تمام شده ی نسوز های پاتیل می گردد.

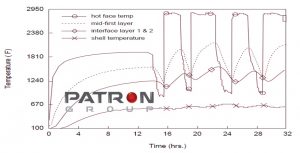

شکل ۲ :سیکل های مختلف کاری یک پاتیل

شکل ۲ :سیکل های مختلف کاری یک پاتیل

طراحی پاتیل

طراحی ضخامت های نسوز مورد استفاده در پاتیل از مهمترین موارد در طراحی یک پاتیل می باشد.

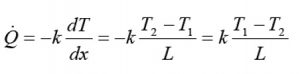

به منظور طراحی پاتیل و برای تعیین میزان حرارت از دست رفته از فرمول زیر استفاده می شود. البته این محاسبات بر اساس سیستم مختصات قائم است و باید مشخصات استوانه ای نیز در نظر گرفته شود.

در این معادله k ثابت انتقال حرارت (W/m.K)، Q میزان حرارت انتقال یافته در واحد سطح و واحد زمان (W/m2)، T1 دمای دیواره گرم، T2 دمای دیواره سرد، L ضخامت دیواره به متر است. دلیل اینکه معادله منفی است اینست که جریان حرارت با گرادیان جهت عکس دارد.

در این معادله k ثابت انتقال حرارت (W/m.K)، Q میزان حرارت انتقال یافته در واحد سطح و واحد زمان (W/m2)، T1 دمای دیواره گرم، T2 دمای دیواره سرد، L ضخامت دیواره به متر است. دلیل اینکه معادله منفی است اینست که جریان حرارت با گرادیان جهت عکس دارد.

در جدول زیر ضریب انتقال حرارت برای برخی از مواد مختلف وجود دارد.

جدول ۱: نمودار ضریب انتقال حرارت برخی مواد مختلف

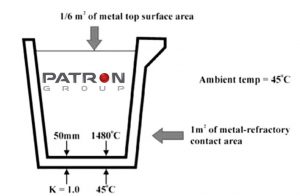

در صورتیکه در شکل ذیل تمام دیواره برای مثال از جنس دیرگداز آلومینا بالا باشد، می توان مشاهده کرد که نتایج ذیل بدست می آید.

در صورتیکه در شکل ذیل تمام دیواره برای مثال از جنس دیرگداز آلومینا بالا باشد، می توان مشاهده کرد که نتایج ذیل بدست می آید.

شکل ۳: شماتیکی از یک پاتیل با نسوز آلومینایی

شکل ۳: شماتیکی از یک پاتیل با نسوز آلومینایی

در نتیجه مشاهده می شود که در صورتیکه از این نوع نسوز به ضخامت ۵۱ میلیمتر استفاده شود، میزان انتقال حرارت ۲۸ کیلووات بر متر مربع است. حال در صورتیکه هدف کاهش ۵۰ درصدی میزان این انتقال حرارت باشد، باید ضخامت لایه نسوز دو برابر شود که اصلا کاربردی نیست. برای جلوگیری از انتقال حرارت، بهتر است که با استفاده از لایه های مختلف، با ویژگی های متفاوت، طراحی مناسبی برای انتقال حرارت داشت.

در نتیجه مشاهده می شود که در صورتیکه از این نوع نسوز به ضخامت ۵۱ میلیمتر استفاده شود، میزان انتقال حرارت ۲۸ کیلووات بر متر مربع است. حال در صورتیکه هدف کاهش ۵۰ درصدی میزان این انتقال حرارت باشد، باید ضخامت لایه نسوز دو برابر شود که اصلا کاربردی نیست. برای جلوگیری از انتقال حرارت، بهتر است که با استفاده از لایه های مختلف، با ویژگی های متفاوت، طراحی مناسبی برای انتقال حرارت داشت.

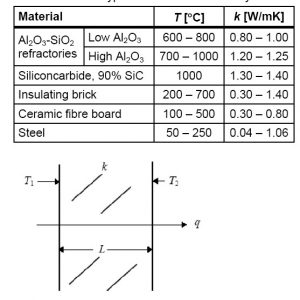

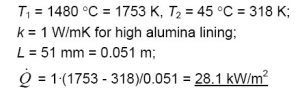

برای تعیین میزان انتقال حرارت در حالت استفاده از چند لایه در پاتیل از رابطه ذیل استفاده می شود.

|

شکل ۴: استفاده از لایه های مختلف در پاتیل |

برای مثال در صورتی که از برد سرامیکی بعد از پوسته و آجر نسوز قبل از لایه کاری استفاده شود، شرایط ذیل برای انتقال حرارت پیش می آید.

در نتیجه در صورتیکه تنها ۵ میلیمتر به ضخامت لایه نسوز اضافه شده است، میزان انتقال حرارت آن حدود یک چهارم میزان قبل شده است. با این روش می توان دمای تخلیه را به میزان زیادی (حدود ۲۸ درجه سانتیگراد) کاهش داد، در حالی که دمای ریخته گری تغییر نمی کند. در ضمن باید این نکته در نظر گرفته شود که برای طراحی نسوزکاری مناسب باید همواره شرایط کاری هر یک از لایه و محدوده دمایی آنها در نظر گرفته شود تا بهترین شرایط کارکرد با بالاترین عمر برای نسوز حاصل شود.

در نتیجه در صورتیکه تنها ۵ میلیمتر به ضخامت لایه نسوز اضافه شده است، میزان انتقال حرارت آن حدود یک چهارم میزان قبل شده است. با این روش می توان دمای تخلیه را به میزان زیادی (حدود ۲۸ درجه سانتیگراد) کاهش داد، در حالی که دمای ریخته گری تغییر نمی کند. در ضمن باید این نکته در نظر گرفته شود که برای طراحی نسوزکاری مناسب باید همواره شرایط کاری هر یک از لایه و محدوده دمایی آنها در نظر گرفته شود تا بهترین شرایط کارکرد با بالاترین عمر برای نسوز حاصل شود.

با توجه به ظرفیت کارخانه های تولیدی، تناژ کوره ها، نوع تخلیه ی ذوب از پاتیل و فرآیند هایی که بر روی ذوب درون پاتیل انجام میگیرد، طراحی و کاربرد نسوز های پاتیل متفاوت است. با توجه به توضیحات فوق اصولا نسوزکاری پاتیل شامل دو لایه متفاوت است. لایه اول، لایه ایمنی است و بعد از پوسته قرار می گیرد و لایه دوم لایه کاری نام دارد که در مجاورت ذوب قرار می گیرد. دلیل استفاده از لایه های مختلف علاوه بر ایمنی بیشتر، کنترل انتقال حرارت است. لایه کاری اصولا میزان تخلخل کمی باید داشته باشد تا از نفوذ ذوب در امان باشد. از طرفی به علت اینکه میزان تخلخل کمی دارد، انتقال حرارت زیادی دارد. در نتیجه اگر از پوسته تا لایه کاری تنها از یک نوع نسوز استفاده شود، وظیفه جلوگیری از انتقال حرارت به طور مناسب انجام نشده و انرژی زیادی هدر می رود.

پاتیل های کف ریز مدرن:

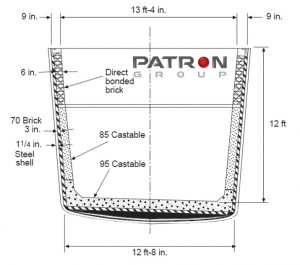

به منظور دستیابی به حداکثر راندمان و حداقل قیمت، نوع، ضخامت و مناطق استفاده از نسوزها درون یک پاتیل متفاوت می باشد. در شکل زیر برای یک پاتیل فرضی نوع نسوز ها و ضخامت پیشنهادی قسمت های مختلف نشان داده شده است.

شکل ۵: نمایی از یک پاتیل نسوز کاری شده

شکل ۵: نمایی از یک پاتیل نسوز کاری شده

متناسب با سایز پاتیل و وزن مورد نظر ضخامت های در نظر گرفته شده متفاوت می باشد:

جدول ۲: ضخامت حدودی نسوز های مورد استفاده در پاتیل

|

ناحیه ی مورد استفاده |

ضخامت (اینچ) |

|

لایه ی کاری |

|

|

خط سرباره |

۵-۷ |

|

قسمت بالایی بدنه |

۶-۷ |

|

قسمت پایینی بدنه |

۶-۹ |

|

کف |

۹-۱۲ |

|

لایه ی ایمنی |

۲-۶ |

نوع و ساختار نسوز های مورد استفاده عمیقا به شرایط کاری و توانایی پاتیل برای قرار گیری سریع در چرخه ی تولید، بستگی دارد. جدول زیر تعدادی از ترکیبات پرکاربرد دیرگدازهای مورد نظر برای جداره ی نسوز پاتیل را معرفی می کند.

جدول ۳: ترکیبات مورد استفاده در لایه ی کاری

|

انواع مختلف |

خط سرباره |

لایه ی کاری |

|

A |

Magnesia-carbon brick |

High-alumina brick (Alumina Magnesia Carbon,AMC) |

|

B |

Magnesia-carbon brick |

High-alumina castable |

|

C |

Dolomite brick |

Dolomite brick |

|

D |

Magnesia-chrome |

High-alumina brick (AMC) |

|

E |

Magnesia-carbon brick |

Alumina carbon brick |

لایه ی ایمنی پاتیل به منظور نگه داشتن مذاب فولاد برای زمان محدود می باشد. مواد متعددی برای ایجاد دمای پایین در دیواره ی پاتیل مورد استفاده قرار می گیرد.

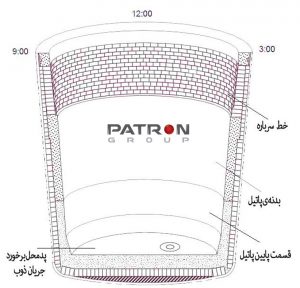

محل برخورد جریان ذوب در کف پاتیل[۴]

همانطور که در شکل ۶ نشان داده شده است، خوردگی در این قسمت به دلیل جریان مذاب در ابتدای تخلیه که در تماس با کف پاتیل است رخ می دهد. شدت خوردگی در این ناحیه باعث شده است که در این قسمت از مواد با کیفیت بالاتر و ضخامت بیشتر استفاده شود. به طور کلی نسوز های این قسمت به گونه ای انتخاب می شود که بالاترین مقاومت به خوردگی در دمای بالا را داشته باشد.

شکل ۶: قسمت های مختلف پاتیل

شکل ۶: قسمت های مختلف پاتیل

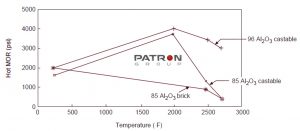

نمودار زیر ارتباط بین دمای ذوب و نسوز های مختلف را نشان می دهد. در این بین آلومنیای ۹۶% بهترین کارایی را دارد.

شکل۷ : مقایسه ی بین نسوز های مختلف مورد استفاده در کف پاتیل

شکل۷ : مقایسه ی بین نسوز های مختلف مورد استفاده در کف پاتیل

نسوز های قسمت پایین پاتیل

همانطور که در شکل ۶ نشان داده شد، خوردگی در این قسمت به دلیل تلاطم ناشی از تخلیه مذاب و پیشگرم و در زمان تخلیه سرباره ما بین ذوب ها رخ می دهد. در بعضی مواقع سرباره در این قسمت باقی می ماند و همین منجر به خوردگی نسوز های این قسمت می شود.

بدنه ی پاتیل

این قسمت معمولا کمترین میزان خوردگی را داراست. به دلیل سطح تماس زیاد این قسمت با ذوب می توان نسوز های این قسمت را متناسب با کیفیت در نظر گرفته شده برای ذوب فولاد در نظر گرفت. در شکل ۵ بدنه ی پاتیل از نسوز آلومینایی با کیفیت پایین تر نسبت به نسوز کف استفاده شده است .

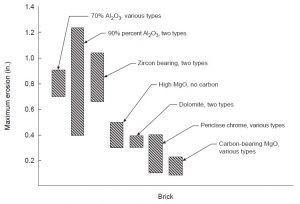

خط سرباره:

بیشترین میزان خوردگی در نسوز دیواره ی پاتیل های مدرن در قسمتی که در تماس با سرباره می باشد اتفاق می افتد. با توجه به اینکه در پاتیل های مدرن علاوه بر نگه داری ذوب، عملیات های فولاد سازی و سرباره سازی نیز انجام می گیرد، واکنش سرباره ی موجود با نسوز های پاتیل باید به صورت ویژه توجه شود. با توجه به اینکه در فرایند های فولاد سازی ثانویه، عمدتا سرباره های تشکیل شده در پاتیل (بازی) می باشد، عمدتا برای این پاتیل ها از نسوز های بازی استفاده می شود.

شکل ۸: میزان خوردگی نسوز های مختلف مورداستفاده در خط سرباره

شکل ۸: میزان خوردگی نسوز های مختلف مورداستفاده در خط سرباره

کاهش هزینه ی نسوزهای پاتیل از فاکتور های اساسی برای انتخاب و اجرای نسوز های پاتیل می باشد. هر کارخانه با توجه به تجربیات خود روشهای متفاوتی برای را برای نسوزکاری پاتیل خود استفاده می کند. اساسا ترکیبات مواد اولیه و سرباره ایجاد شده در کارخانجات فولادسازی مختلف متفاوت است و یک فرمول کلی برای تمام آنها مناسب نیست. پژوهش های کاربردی برای هر کارخانه فولادسازی در شناخت واکنش های ایجاد شده بین مواد مختلف سرباره و مواد مختلف دیرگداز باید صورت گیرد و ترجیحا آجرهای نسوز و جرم های نسوز مناسب برای هر کارخانه جداگانه طراحی و ساخته شود.

نسبت اکسیدهای مختلف در سزباره یک کارخانه نیز تاثیر مستقیم در تحقیق، طراحی و ساخت آجر نسوز مناسب دارد. برای مثال اگر در ۳ کارخانه فولادسازی نسبت مجموع اکسیدهای بازی به مجموع اکسیدهای اسیدی در سرباره به ترتیب ۵/۱، ۲ و ۵/۲ باشد خریداری و به کارگیری یک نوع ترکیب در هر سه مورد اشتباه است و افزایش خوردگی را به همراه دارد که نتیجه آن افزایش هزینه پرداختی برای نسوز و زیان اقتصادی است. لذا توصیه می شود در هر کارخانه فولادسازی با همکاری محققین دانشگاهی و کارشناسان تحقیق و توسعه بودجه ای جهت پژوهش بر روی سرباره و نسوز مصرفی و واکنش هاس ایجاد شده خاص آن کارخانه صورت گیرد تا امکان طراحی نسوز جدید صورت گیرد و در یکی از کارخانجات فرآورده های نسوز ساخته شده و مورد استفاده صنعتی قرار گیرد و صدها برابر هزینه صرف شده در تحقیقات در هر سال صرفه جوئی اقتصادی در کاهش خوردگی و افزایش آجرهای نسوز پاتیل حاصل گردد.

گروه پاترون تولیدکننده جرم های ریختنی صنعت فولاد است. جهت اطلاعات بیشتر لطفا به این صفحه مراجعه فرمایید.

[۱] . Open Heart

[۲] . Bottom Pouring

[۳] . Top Pouring

[۴] . Stream Impact Pad