با اتصال نانو به روش شاتکریت برای کوره بلند

این مقاله در مجله پردازش، سال دوازدهم، شماره ۱۰۸ و ۱۰۹، مرداد و شهریور ۱۳۹۶، از صفحه ۱۴۶ تا صفحه ۱۴۹ به چاپ رسیده است.

نویسنده:

محمدحمید وکیل نژاد، کارشناس تحقیق و توسعه سابق شرکت دانش بنیان گروه پاترون و کارشناس ارشد مهندسی نانوفناوری – نانومواد دانشگاه علم و صنعت ایران

جهت دریافت فایل پی دی اف این مقاله لطفا اینجا را کلیک کنید: نصب جرم های ریختنی دیرگداز با اتصال نانو به روش شاتکریت برای کوره بلند

دیرگدازهای گانینگ نوع خشک در سال ۱۹۹۰ برای تعمیر گرم آستری کوره بلند مورد استفاده قرار گرفت ولی دیرگدازهای گانینگ نوع تر (شات کست) امروزه به دلیل عدم ریباند بطورگستردهای استفاده میشود که منجر به عدم تأثیر بر سرباره و طول عمر بیشتر کوره خواهد شد[۱]. در مقاله [۲] از دو دیرگداز گانینگ نوع تر با سیستم اتصال مختلف (اتصال سیمانی و اتصال س سیلیکاسل کلوئیدی) جهت برطرف کردن نیاز مشتریان استفاده کرده ولی اخیراً از دیرگدازهای شاتکریت نوع تر با اتصال سل سیلیس کلوئیدی جهت تعمیرات گرم آغاز به کار کرده که ریباند، سرشکن شدن حرارتی و ضدانفجاری بالا به شدت کاهش یافته است. به دلیل ابعاد بزرگ کورههای بلند ذوب آهن مدرن، تقاضای زیادی برای مواد دیرگداز مقاوم به سایش بالا شده که [۲] برای انواع مواد مورد استفاده در شافت و بوش جهت افزایش طول عمر بالا در هر سطح مقطعی شده و اکنون در گام توسعه برای سامانه پایش عمر کوره قرار گرفته است. نصب و اجرای نسوزکاری به اندازه فرآیندساخت و تولید دیرگدازها اهمیت بسیار زیادی دارد. در مقاله [۲] بطور موفقیتآمیزی از سیستم نصب خودکار و دستگاه پاشش جرم ریختنی جهت آمادهسازی بزرگترین کوره بلند (۶۰۰۰ m3) توسعه داده و بیش از ۷۰.۰۰۰ تن کار اجرایی در سراسر جهان به بهرهبرداری رسیده است.

برخلاف اتصال سیمان آلومینات کلسیم که باعث تشکیل آب پیوند شیمیایی میشود، در جرمهای ریختنی دیرگداز با اتصال نانو سیلیس کلوئیدی چنین پیوندی تشکیل نمیشود و اتصال با ژلاسیون ایجاد میشود. بنابراین، اتصال سیلیسی شامل یک پیوند شیمیایی است که وقتی جرم ریختنی تحت حرارتدهی آبزدایی میشود شکسته نمیشود. از آنجا که آب از نظر شیمیایی پیوند برقرار نمیکند، آب موجود در ساختار ژل قادر است در دماهای بسیار کمی (۱۰۰درجه سانتیگراد) خارج شود. با این حال، بخش کوچکی از آب به شکل گروههای هیدروکسیل ممکن است هنوز در دماهای بالاتری خارج شوند. خروج آب اگرچه به سختی قابل شناسایی است ولی به تشکیل اتصالات سیلوکسان بیشتری منجر میشود، برای کاربرد صنعتی در کوره بلند ذوب آهن، جرمهای ریختنی دیرگداز شاتکریت گزینه مناسبی است. این جرمها شامل سیستم اتصال برپایه نانو سیلیس کلوئیدی و نانو آلومینای کلوئیدی با شتابدهنده گیرش عاری از قلیایی هستند[۳].

در حال حاضر استفاده از سیستمهای خودکاری که قادر به بازرسی نواحی نیازمند به آسترکاری (به عنوان مثال، اندازه گیری با لیزر) و اعمال مواد هستند (رباتهای پاشنده) متداول ده است. تغییر تعمیرات شاتکریت معمولی به سیستم پاشش دورانی برای پاتیلهای فولاد (شکل۱)، مزایایی شامل میزان آب کمتر، مقاومت به خوردگی بهتر و سرعت پاشش بالاتر بدست میآید (جدول۱). همچنین یکی از تلاشهای انجام شده برای به حداقل رساندن زمان مخلوطسازی و انتقال ترکیبات شاتکریت استفاده از سیستمهای اختلاط پیوسته است، که میتوانند زمان نصب را کاهش داده و کیفیت محصول را با به حداقل رساندن مقدار آب مصرفی افزایش دهند[۳].

![شکل۱- تعمیر دیرگداز پاتیل فولاد با الف) شاتکریت معمولی ب) روش پاشش دوار ]۳۲[.](http://patron.group/wp-content/uploads/2017/10/شکل۱-تعمیر-دیرگداز-پاتیل-فولاد-با-الف-شاتکریت-معمولی-ب-روش-پاشش-دوار-۳۲.-300x143.png)

شکل۱- تعمیر دیرگداز پاتیل فولاد با الف) شاتکریت معمولی ب) روش پاشش دوار ]۳۲[.

|

جدول۱- مقایسه روشهای شاتکریت معمولی و پاشش دورانی]۳[ |

||

|

|

شاتکریت معمولی |

پاشش دورانی |

|

درصد افزودن آب |

۷,۸-۹,۳ |

۵,۸-۷,۰ |

|

ضریب مقاومت به خوردگی |

۱۰۰ |

۵۶ |

|

سرعت پاشیدن (کیلوگرم بر دقیقه) |

۵۰ |

۳۰۰ |

|

محیط کاری |

بد |

خوب |

|

پرت نسوز (کیلوگرم) |

۵۰ |

۰ |

|

مدت زمان تمیزکاری (دقیقه) |

۴۰ |

۳۰ |

|

کل زمان تعمیر (دقیقه) |

۲۲۰ |

۹۰ |

|

نرخ نفر- ساعت |

۱۰۰ |

۲۵ |

بهبودهای صورت گرفته در تجهیزات یکی از جنبههای کلیدی برای توسعه ترکیبات پاشش تر بوده و در آینده نیز به طور پیوسته و مداوم نقش عمدهای در پیشرفتهای بیشتر و ایجاد روشهای نصب سریعتر ایفا خواهد کرد. با تلفیق فناوری اختلاط پیوسته با یک پمپ دیرگداز و استفاده از یک جرم ریختنی با سیمان کم سرعت نصب بسیار بالایی (تا ۲۵ تن در ساعت) بدست آمده که بسیار بیشتر از مقادیر حاصله برای پاشش خشک (۲-۶ تن در ساعت) و شاتکریت (۱۵-۱۰ تن در ساعت) است[۳].

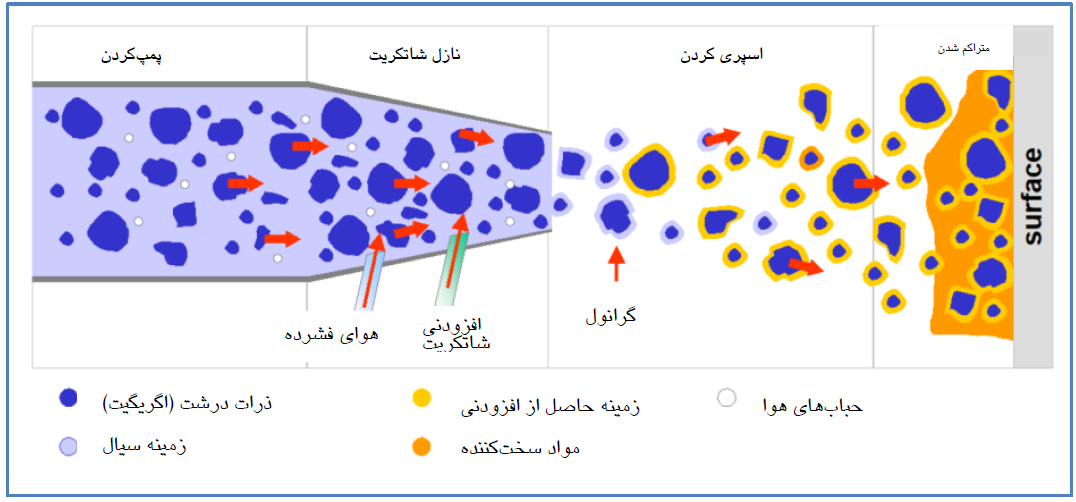

تفاوت اصلی بین شاتکریت و دیگر روشهای نصب، توانایی ایجاد لایهای متراکم از دیرگداز ریختنی توسط پاشش پرتابی مخلوط به سطح مورد نظر است. همانگونه که در شکل۲ نشان داده شده است]۴[، در یک نازل مخروطی با تزریق هوا با فشار زیاد و استفاده از افزودنیهای تند کننده گیرش، امکان پاشش جرم ریختنی با سرعت بالا فراهم میشود که به سطح مورد نظر برخورد کرده و به آن میچسبد. برای پاشش موفق، جریان جرم ریختنی باید حاوی گرانولهای مجزا (اگریگیتهای درشت پوشش داده شده با ذرات ریز) باشد. به منظور اطمینان از چسبندگی مناسب، رفتار دمپینگ لایه زمینه باید قادر به اتلاف انرژی جنبشی ناشی از برخورد ذرات با سطح آستری باشد. بهبود چسبندگی و به حداقل رساندن مواد کمانه کرده، دلیل اصلی نیاز به مقدار مشخصی از ذرات ریز در ترکیبات مواد مصرفی در این روش نصب است]۵[.

در شکلهای ۳ تا ۱۲ و جدولهای ۲و۳ مراحل مختلف برای نصب جرم ریختنی دیرگداز با اتصال نانو به روش شاتکریت در کوره بلند ذوب آهن و الزامات و تجهیزات لازم مربوطه به تفصیل آمده است.

![شکل۲- تصویری از پاشش پرتابی جرم ریختنی و گیر مواد بر روی سطح [۵]](http://patron.group/wp-content/uploads/2017/10/شکل۲-تصویری-از-پاشش-پرتابی-جرم-ریختنی-و-گیر-مواد-بر-روی-سطح-۵-300x140.png)

شکل۲- تصویری از پاشش پرتابی جرم ریختنی و گیر مواد بر روی سطح [۵]

![شکل۳- مقایسه روش های نصب مختلف نسوز با روش شاتکریت در تعمیرات کوره بلند ذوب آهن [۲]](http://patron.group/wp-content/uploads/2017/10/شکل۳-مقایسه-روش¬های-نصب-مختلف-نسوز-با-روش-شاتکریت-در-تعمیرات-کوره-بلند-ذوب-آهن-۲-300x185.png)

شکل۳- مقایسه روش های نصب مختلف نسوز با روش شاتکریت در تعمیرات کوره بلند ذوب آهن [۲]

![شکل۴- مراحل مختلف نصب جرم های ریختنی دیرگداز با اتصال نانو با روش نصب شاتکریت [۲]](http://patron.group/wp-content/uploads/2017/10/شکل۴-مراحل-مختلف-نصب-جرم-های-ریختنی-دیرگداز-با-اتصال-نانو-با-روش-نصب-شاتکریت-۲-300x219.png)

شکل۴- مراحل مختلف نصب جرم های ریختنی دیرگداز با اتصال نانو با روش نصب شاتکریت [۲]

![شکل۵- مشخصات فنی جرم ریختنی دیرگداز با اتصال نانو مورد استفاده در کاربرد تعمیرات گرم کوره بلند ذوب آهن [۲]](http://patron.group/wp-content/uploads/2017/10/شکل۵-مشخصات-فنی-جرم-ریختنی-دیرگداز-با-اتصال-نانو-مورد-استفاده-در-کاربرد-تعمیرات-گرم-کوره-بلند-ذوب-آهن-۲-300x197.png)

شکل۵- مشخصات فنی جرم ریختنی دیرگداز با اتصال نانو مورد استفاده در کاربرد تعمیرات گرم کوره بلند ذوب آهن [۲]

![شکل۶- آزمون سایش فیزیکی گرم برای سه جرم ریختنی مولایتی، نانوباند مولایتی و نانوباند مولایتی-سیلیکون کاربایدی [۲]](http://patron.group/wp-content/uploads/2017/10/شکل۶-آزمون-سایش-فیزیکی-گرم-برای-سه-جرم-ریختنی-مولایتی،-نانوباند-مولایتی-و-نانوباند-مولایتی-سیلیکون-کاربایدی-۲-300x197.png)

شکل۶- آزمون سایش فیزیکی گرم برای سه جرم ریختنی مولایتی، نانوباند مولایتی و نانوباند مولایتی-سیلیکون کاربایدی [۲]

![شکل۷- آزمون مقاومت به گاز CO و آزمون چسبندگی جرم شاتکریت با اتصال نانو به آجردیرگداز SiC [۲]](http://patron.group/wp-content/uploads/2017/10/شکل۷-آزمون-مقاومت-به-گاز-CO-و-آزمون-چسبندگی-جرم-شاتکریت-با-اتصال-نانو-به-آجردیرگداز-SiC-۲-300x197.png)

شکل۷- آزمون مقاومت به گاز CO و آزمون چسبندگی جرم شاتکریت با اتصال نانو به آجردیرگداز SiC [۲]

![شکل۸- آزمون شبیه سازی برای نصب جرم ریختنی دیرگداز با اتصال نانو به روش شاتکریت در کاربرد کوره بلند ذوب آهن [۲]](http://patron.group/wp-content/uploads/2017/10/شکل۸-آزمون-شبیه¬سازی-برای-نصب-جرم-ریختنی-دیرگداز-با-اتصال-نانو-به-روش-شاتکریت-در-کاربرد-کوره-بلند-ذوب-آهن-۲-300x197.png)

شکل۸- آزمون شبیه سازی برای نصب جرم ریختنی دیرگداز با اتصال نانو به روش شاتکریت در کاربرد کوره بلند ذوب آهن [۲]

![جدول۲- مشخصات فنی جرم های ریختنی دیرگداز مورد استفاده در نواحی مختلف از کوره بلند ذوب آهن [۲]](http://patron.group/wp-content/uploads/2017/10/جدول۲-مشخصات-فنی-جرم-های-ریختنی-دیرگداز-مورد-استفاده-در-نواحی-مختلف-از-کوره-بلند-ذوب-آهن-۲-300x197.png)

جدول۲- مشخصات فنی جرم های ریختنی دیرگداز مورد استفاده در نواحی مختلف از کوره بلند ذوب آهن [۲]

![شکل۹- تجهیرات لازم برای تعمیرات کوره جزئی کوره بلند ذوب آهن [۲]](http://patron.group/wp-content/uploads/2017/10/شکل۹-تجهیرات-لازم-برای-تعمیرات-کوره-جزئی-کوره-بلند-ذوب-آهن-۲-300x197.png)

شکل۹- تجهیرات لازم برای تعمیرات کوره جزئی کوره بلند ذوب آهن [۲]

![شکل۱۰ نمایش پاشش دورانی جرم ریختنی دیرگداز با اتصال نانو درون آستری کوره بلند ذوب آهن [۲]](http://patron.group/wp-content/uploads/2017/10/شکل۱۰-نمایش-پاشش-دورانی-جرم-ریختنی-دیرگداز-با-اتصال-نانو-درون-آستری-کوره-بلند-ذوب-آهن-۲-300x199.png)

شکل۱۰ نمایش پاشش دورانی جرم ریختنی دیرگداز با اتصال نانو درون آستری کوره بلند ذوب آهن [۲]

![شکل۱۱- سامانه کنترل و پایش لحظه¬ای موقع نصب جرم ریختنی دیرگداز با اتصال نانو به روش شاتکریت در کوره بلند [۲]](http://patron.group/wp-content/uploads/2017/10/شکل۱۱-سامانه-کنترل-و-پایش-لحظه¬ای-موقع-نصب-جرم-ریختنی-دیرگداز-با-اتصال-نانو-به-روش-شاتکریت-در-کوره-بلند-۲-300x198.png)

شکل۱۱- سامانه کنترل و پایش لحظه ای موقع نصب جرم ریختنی دیرگداز با اتصال نانو به روش شاتکریت در کوره بلند [۲]

![شکل۱۲- روش انجام کار تعمیرات جزئی با جرم ریختنی دیرگداز با اتصال نانو به روش شاتکریت [۲]](http://patron.group/wp-content/uploads/2017/10/شکل۱۲-روش-انجام-کار-تعمیرات-جزئی-با-جرم-ریختنی-دیرگداز-با-اتصال-نانو-به-روش-شاتکریت-۲-300x198.png)

شکل۱۲- روش انجام کار تعمیرات جزئی با جرم ریختنی دیرگداز با اتصال نانو به روش شاتکریت [۲]

![جدول۳- مرجع اصلی مقادیر مصرفی از جرم ریختنی دیرگداز با اتصال سیمان نسوز و اتصال نانو سیلیس کلوئیدی [۲]](http://patron.group/wp-content/uploads/2017/10/جدول۳-مرجع-اصلی-مقادیر-مصرفی-از-جرم-ریختنی-دیرگداز-با-اتصال-سیمان-نسوز-و-اتصال-نانو-سیلیس-کلوئیدی-۲-300x197.png)

جدول۳- مرجع اصلی مقادیر مصرفی از جرم ریختنی دیرگداز با اتصال سیمان نسوز و اتصال نانو سیلیس کلوئیدی [۲]

منابع و مراجع:

[۱] G.D. Yoggy, The history of shotcrete – Part II of a three-part series. Shotcrete, Spring (2001) 22-23

[۲] Chun Geun Cho, Shotcrete Refractories for Blast Furnace, Chosun Refractories, Korea, 2016

[۳] S.N. Silva, G.S. Barbosa, C.R. Silva, M.P.S. Peitoxo, S.J.X. Noblat, F. Vernilli, E. Saito, A. Bertoldo, Prolonging CSN BF2 Refractory Lining Campaign Through Robotic Shotcreting, Magneco-Metrel/USA, refractories WORLDFORUM 3 (2011)

[۴] K. Masumoro, H. Inaba, T. Isaka, Y. Olmubo, M. Koga, K. Yamaguchi, Monolithic refracrtory lining for steel ladles by wet spray installation. J. Tech. Assoc. Ref., Japan, 20 [l] (2000) 40-44

[۵] Y.A. Marques, R.G. Pileggi, F.A.O.Valenzuela, M.A.L. Braulio, V.C. Pandolfelli, Setting Additives Influence on the Thermomechanical Properties of Wet Shotcrete Refractory Castable Matrices, American Ceramic Society Bulletin, August 2005 9201-9206