تولید پودر آهن با استفاده از کوره های تونلی جهت استفاده در مصارف متالورژی پودر

این مقاله در مجله پردازش به چاپ رسیده است. جهت دانلود فایل مقاله، لطفا اینجا را کلیک فرمایید.

تهیه و تدوین: حسن بداغی، مدیر تحقیق و توسعه گروه پاترون

معرفی:

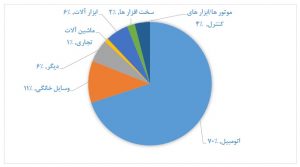

متالورژی پودر یک تکنولوژی وسیع و پیشگام است که در فرایند های گوناگونی از جمله فورج، جوش و فرایند های شیمیایی و غیره کاربرد دارد. از این تکنولوژی بیشتر برای تولید قطعات با شکل های پیچیده و دقت بالا و در تولید انبوه استفاده می شود. در مقایسه با روش های سنتی ریخته گری، فورج و فرایندهای مکانیکی، در این فرایند ترکیبات پایدار و قابل کنترل تر بوده و ویژگی های خاص دیگری از جمله دامنه گسترده ی مواد، بهره وری بالا، مشخصات فنی[۱]، صرفه جویی در مصرف مواد، صرفه جویی در مصرف انرژی و غیره را داراست. امروزه بیش از ۷۰% پودر های متالورژی تولید شده در صنعت خودرو سازی مورد استفاده قرار می گیرد.

نمودار ۱- میزان مصرف پودر های متالوژی در صنایع مختلف

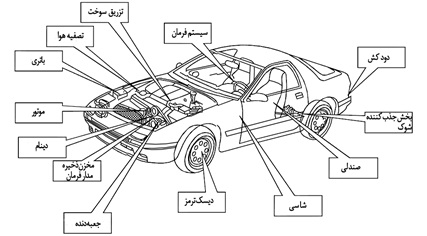

شکل ۲- قطعات اتومبیل تولید شده به روش متالورژی پودر

شکل ۳- قطعات مختلف گیربکس اتومبیل، تولید شده به روش متالورژی پودر

بخش اعظمی از مواد خام مورد نیاز برای مصارف متالورژی پودر، پودر آهن می باشد. به دلایل زیر پودر آهن نقش پیش رو در کاربرد های متالورژی پودر را داراست:

- در مقایسه با تولید قطعات با مواد غیر آهنی ارزان تر است.

- دارای خواص عالی مخصوصا استحکام بالا در مقایسه با سایر فلزات و غیر فلزات می باشد.

- دارای نسبت مطلوب استحکام-وزن-قیمت می باشد.

- سهولت در آلیاژ سازی خصوصا با تنظیم کربن موجود در آن، به همین سبب این ماده دارای تمام مشخصات آلیاژ آهن-کربن (شامل قابلیت عملیات حرارتی) می شود.

- به مقدار کافی در دسترس است.

تاریخچه ی متالورژی پودر:

سابقه ی تولید قطعات با پودر فلزات به بیش از سه هزار سال پیش از میلاد مسیح در تمدن مصر باستان باز می گردد. حدود ۶۰۰-۸۰۰ سال پیش از میلاد مسیح در یونان، تولید قطعات به روش متالورژی پودر به صورت گسترده انجام می گرفت. تولید قطعات سنگین به روش متالورژی پودر به بعد از میلاد مسیح باز می گردد. هم اکنون ستون آهنی با وزنی بیش از شش تن در شهر دهلی کشور هندوستان وجود دارد که در سال ۳۰۰ میلادی به روش احیای مستقیم اکیسد آهن بدون ذوب کردن، تولید شده است. تکنولوژی های افزایش دما تا دمای ذوب آهن تا سال ۱۸۰۰ میلادی وجود نداشته است.

روش های معنا دار و پایه ای برای تولید پودر فلزات در اوایل قرن ۱۹ میلادی و برای تولید پلاتینیوم شکل گرفت. در این سال ها ولاستون (دانشمند انگلیسی) و زابولفسکی (دانشمند روسی) به روشی برای تولید رشته های تابان تنگستن دست یافتند. متالورژی پودر به عنوان یکی از روش های نو تولید قطعات در قرن بیستم و در زمان جنگ جهانی شناخته شد. امروزه از تکنولوژی های نوین (مانند تولید قطعات به روش پرس و پخت، پرینت سه بعدی و غیره) جهت تولید قطعات به این روش استفاده می گردد.

تاریخچه ی تولید پودر آهن به روش کوره ی تونلی:

اولین تولید صنعتی پودر آهن در سال ۱۹۳۷ میلادی با درخواست شرکت جنرال موتورز امریکا انجام شد. پیش از این شرکت هوگوناس از سال ۱۹۲۲ میلادی تولید آهن اسفنجی به روش کوره ی تونلی و با کیفیت بالا را آغاز کرده بود.

تست های اولیه پودر آهن در سال ۱۹۳۷ میلادی نشان داد که آهن اسفنجی تولید شده به روش کوره ی تونلی قابلیت تبدیل شدن به پودر آهن را داراست. سپس تولید پودر آهن در مقیاس کوچک در سال های بین ۱۹۳۷ میلادی تا ۱۹۳۹ میلادی در شرکت هوگوناس به صورت آزمایشی انجام و محصول آن به امریکا صادر گردید.

محصول اولیه پودر آهن آنیل نشده بود که منجر به کاهش خواص مکانیکی محصولات تولید شده گردید. بعد از سال ۱۹۴۰ میلادی شرکت هوگوناس فرایند آنیل را معرفی کرد که در آن پودر آهن خام در اتمسفر آلومینایی حراردت داده شده و کربن و اکسیژن موجود در آن کاهش یافته و خواص مکانیکی آن افزایش می یابد. در طول جنگ جهانی دوم به دلیل کمبود مس، استفاده از قطعات زینتر شده حاصل از پودر آهن رواج یافت.

موارد مصرف پودر آهن:

همانطور که در بخش اول نیز ذکر شده، پودر آهن با توجه به مزیت های فراوانی که دارد در فرایند های مختلفی مورد استفاده قرار می گیرد از جمله:

- محصولات زینتر شده (Sintering Products): استفاده از پودر آهن برای تولید قطعات زینتر شده، امکانات جدیدی برای تولید قطعات پیچیده در مقیاس انبوه و توجیه اقتصادی فراهم می آورد. تقریبا ۸۰% از تولیدات پودر آهن و فولاد جهانی در تولید قطعات با قابلیت زینتر مصرف می شود. بخش اعظمی از قطعات زینتر شده در صنعت خودرو سازی مورد استفاده قرار می گیرد. استفاده از قطعات تولیدی به این روش در خارج از بخش خودرو رو به افزایش است، اما هنوز هم پتانسیل عظیمی در این زمینه وجود دارد.

- لحیم کاری (Brazing Products): به منظور تولید فیلر های لحیم کاری از پودر های آلیاژی آهن استفاده می گردد.

- محصولات اصطکاکی (Friction Products): محصولات اصطکاکی در سیستم ترمز اتومبیل، وسایل نقلیه تجاری، هواپیما، موتور سیکلت، قطار و وسایل نقلیه جاده ای و در دیگر کاربردهای صنعتی استفاده شده است. به عبارت ساده تر، این مواد به عنوان بخشی از لنت ترمز به توقف خودرو ها در حین حرکت کمک می کند. پودر آهن یک ماده کلیدی در لنت های ترمز نیمه فلزی است که منجر به افزایش عملکرد و قابلیت اطمینان طولانی مدت و دوام محصول می شود.

- ترمز و کلاچ (Brakes and Clutches): پودر های ترمز و کلاچ تجهیزات الکترومغناطیسی هستند که با دقت فراوان نسبت به تنش های کم واکنش نشان می دهند. همچنین پودر های ترمز به عنوان ترمز ذرات مغناطیسی شناخته شده اند که جایگزین مناسبی برای ترمز های اصطکاکی می باشند و سازگاری مناسبی با محیط زیست دارند.

- ساخت قطعات به روش پرینت سه بعدی (۳D printing): این روش یکی از روش های ساخت سریع قطعات به کمک لیزر می باشد که شامل روش های مختلفی نظیر LMD, SLM و غیره می باشد. در این روش ساخت بر پایه ذوب پودری که در یک بستر قرار دارد صورت می گیرد. این روش از روش های نوین ساخت قطعات پیچیده به روش تکنولوژی های برتر می باشد.

- کاربرد در صنایع شیمیایی (Chemicals): پودر آهن ممکن است در بسیاری از کاربردهای شیمیایی مختلف از تولید رنگ های مغناطیسی تا تولید نمک های آهن (نیترات، سولفات، ..) استفاده شود. پودر آهن نقش مهمی در بازیافت مواد شیمیایی صنعتی بازی می کنند و در کارخانه فولاد و صنعت داروسازی استفاده می شود. برای برخی از کاربرد ها، هیچ جایگزینی برای پودر آهن وجود ندارد. در بسیاری از موارد استفاده از پودر آهن راحل های مقرون به صرفه ی در مقایسه با سایر روش های جایگزین ارائه می دهد.

- فیلتراسیون (Filtration): به دلیل شکل و اندازه دانه ی ذرات آهن، پودر آهن می تواند ویژگی های لازم جهت فیلتراسیون را فراهم کند. متناسب با صنعت هدف، نوع پودر آهن و آلیاژ آن انتخاب می شود.

- پرینت (Printing): حمل و نقل جوهرهای ساخته شده از پودر آهن به عنوان بخشی از فرایند های الکتروفوتوگرافیک در پرینتر های رنگی، سیاه و سفید و دستگاه های فتوکپی مورداستفاده قرار می گیرد. این محصولات دارای عملکرد بهتر می باشند و از نظر اقتصادی نیز مقرون به صرفه اند و به محیط زیست نیز آسیب نمی رسانند.

- پوشش سطحی (Surface Coating): پودر های آهن در طیف گسترده از پوشش هاس حرارتی مورد استفاده قرار می گیرد از قبیل: پودر های جوشکاری برای پوشش قالب و صفحات در صنایع مختلف، محافظت از سطح در برش پلاسما، روکش فلزی جهت محافظت از سطح در زمان استفاده از لیزر و غیره.

- جوشکاری (Welding): بهره وری بالاتر، ویژگی های جوشکاری بهتر و بهبود کیفیت فلز جوش داده شده از مزایای استفاده از پودر مناسب در جوشکاری زیر پودری و الکترود های پوشش داده شده می باشد. همچنین از پودر آهن برای ساخت الکترود جوشکاری استفاده می شود.

- غنی سازی مواد غذایی (Iron Fortification): غنی سازی مواد غذایی یکی از اصلی ترین وظایف پودر آهن برای مبارزه با کم خوبی و فقر آهن در سراسر جهان می باشد. به طور تخصصی آهن یکی از چالش برانگیز ترین افزودنی ها به مواد غذایی می باشد. ترکیبات پودر آهن و شکل و اندازه ی ذرات از فاکتور های مهم در انتخاب نوع آهن مورد استفاده می باشد.

- رنگ سازی (Dyes and Stains): رنگ های آهنی جایگزین مناسبی برای رنگ دانه می باشند به این دلیل که بر روی سطح نمی مانند و یکنواختی مناسبی در رنگ ایجاد می کنند. به عنوان مثال وقتی از این رنگها بر روی چوب خشک استفاده می شود عمیقا به داخل چوب نفوذ کرده و تشکیل اکسید می دهند، همین عامل باعث استفاده ی بهینه از چوب در شرایط سخت آب و هوایی می گردد. همچنین اگر لایه ی رنگ از بین برود اکسید های تشکیل شده همچنان از سطح چوب محافظت می کند.

- رُس های فلزی (Metals Clay): از رس های فلزی در تولید جواهرات و اشیاء زینتی استفاده می شود.

- مصارف کشاورزی (Iron for Plants): آهن یک ماده مغذی مهم برای همه گیاهان سبز است. آهن برای تولید کلروفیل مورد نیاز است و کمبود آن به عنوان اختلال گیاهی شناخته می شود. معمولا از همه ی انواع پودر آهن برای گیاهان می توان استفاده کرد اما به طور کلی میزان آهن پودر باید بالای ۹۵% درصد باشد. استفاده از پودر آهن از لحاظ قیمتی حدود ۱۰۰ برابر موثر تر از سایر اشکال آهن نظیر سولفات آهن می باشد.

فرایند تولید پودر آهن به روش کوره ی تونلی:

روش تولید پودر آهن با کوره های تونلی اساسا یک روش شیمیایی است که بر پایه ی احیاء آهن از سنگ آهن به کمک مخلوط زغال حرارتی و آهک شکل گرفته و خروجی آن آهن اسفنجی می باشد. این خروجی را به آسانی می توان خرد و استفاده کرد. همانطور که گفته شد این روش نخستین بار در سوئد و توسط شرکت هوگوناس اجرا شد و به همین دلیل نام روش هوگوناس نیز شناخته می شود.

زغال حرارتی موجود در این روش عمل احیا را انجام می دهد. وجود آهک نیز به منظور کاهش گوگرد و جلوگیری از ناخالصی های گوگردی به عنوان نا خالصی در محصول نهایی می باشد.

سنگ آهن ورودی: سنگ آهن هماتیت یا مگنیت به صورت نرمه با عیار های بالاتر از۷۱٫۵%

عامل احیاء: زغال سنگ حرارتی. دمای مورد نیاز واکنش از طریق گاز طبیعی انجام می گیرد.

درجه حرارت احیاء: حدود ۱۱۰۰ تا ۱۲۰۰ درجه سانتی گراد

در شکل زیر فرایند تبدیل کنسانتره به پودر آهن نشان داده شده و توضیحات پس از آن آورده شده است:

شکل ۴: شماتیک مراحل تولید پودر آهن به روش کوره ی تونلی

- مخزن مخلوط آهک و کک حرارتی

- مخزن کنسانتره

- خشک کن

- خرد کن

- سرند

- جداساز مغناطیسی

- شارژر مواد در مخزن های سرامیکی

- عملیات احیا در کوره ی تونلی با دمای حدود ۱۱۰۰ تا ۱۲۰۰ درجه سانتی گراد

- تخلیه ی مخزن ها

- خرد کن درشت

- انبارش در سیلو ها

- خرد کن

- جدا ساز مغناطیسی

- آسیاب و سرند

- فرایند آنیل در کوره آنیل با دمای حدودی ۸۰۰-۱۰۰۰ درجه ی سانتی گراد

- یکسان سازی و هم اندازه سازی

- بسته بندی اتوماتیک

شکل ۵- لایه های مختلف مواد در مخزن SiC

- کنسانتره یا آهن خام

- مواد احیا کننده

- مخزن SiC

توضیح:

فرایند با دو ماده ی اولیه آغاز می شود: “مخلوط مواد احیا کننده” شامل کک حرارتی و آهک (۱) و کنسانتره ی آهن (۲). مواد اولیه به صورت جداگانه در کوره های دوار خشک کن، خشک می شود (۳). سپس موادی که در خشک کن به هم چسبیده اند توسط خرد کن، خرد شده (۴) و الک می شود (۵). کنسانتره ی آهن نیز در داخل جدا کننده ی مغناطیسی عبور داده می شود (۶). بسته به عیار خروجی و عیار کنسانتره می توان این مرحله را حذف کرد یا آنرا انجام داد. سپس مواد توسط شارژر اتوماتیک درون مخزن های سرامیکی از جنس SiC شارژ می شوند (۷). همانطور که در شکل ۲ نشان داده شده است در قسمت داخلی و بیرونی مخزن ها مواد احیا کننده و در بین آنها کنسانتره ی آهن شارژ می گردد. مخزن های شارژ شده بر روی ترولی قرار گرفته و به داخل کوره ی احیا انتقال داده می شود. تعداد مخازن بر حسب اندازه ی کوره و ظرفیت آن متغیر است.

شکل ۶: : شماتیک نحوه ی قرارگیری مخزن های سرامیکی بر روی ترولی و درون کوره ی تونلی

پس از پر شدن مخازن، مخازن به درون کوره ی تونلی انتقال داده می شود. معمولا روی مخازن با آجر نسوز پوشانده می شود. ترولی به آرامی درون کوره تونلی حرکت کرده و احیا صورت می گیرد. طول کوره و زمان احیا بسته به ظرفیت های مختلف متفاوت می باشد. (۸) هر یک از این مخازن به تدریج و در طول کوره حرارت داده می شود تا در نهایت به دمای حدود ۱۲۰۰ درجه ی سانتی گراد برسد. به تدریج که دمای درون مخازن افزایش می یابد کک شروع به واکنش کرده و تبدیل به کربن مونو اکسید (CO) می شود و مطابق با واکنش زیر شروع به احیای کنسانتره می کند:

۴CO + Fe3O4 ↔ ۴CO2 + 3Fe

کربن دی اکسید تشکیل شده نیز با باقیمانده ی کک واکنش داده و مجددا کربن مونو اکسید تولید کرده و در واکنش احیا شرکت می کند:

CO2+ C ↔ ۲CO

این واکنش ها به صورت مداوم تا تبدیل تمام کنسانتره به آهن و اتمام کک ها انجام می شود.

شکل ۷: شماتیک قسمت های مختلف کوره ی تونلی

همزمان با واکنش های احیا، واکنش های گوگرد زدایی توسط آهک انجام می شود.

پس از اتمام عملیات احیا، مخازن به آهستگی به قسمت خنک کن کوره منتقل می شود و قبل از خروج از کوره ی تونلی تا دمای حدود ۲۵۰ درجه ی سانتی گراد خنک می شود. پس از این مرحله درون هر مخزن استوانه ای از آهن اسفنجی با تخلل حدود ۷۵%، زغال حرارتی باقیمانده و خاکستر پر گوگرد وجود دارد. در ایستگاه تخلیه اتوماتیک (۹) استوانه ی آهن اسفنجی به بیرون هل داده می شود و از زغال و خاکستر باقیمانده جدا می شود. سپس ترولی و مخازن SiC آماده می شود تا دوباره پر و درون کوره ی تونلی قرار گیرد. این فرایند به صورت مداوم و بدون توقف انجام می شود.

پس از تمیز سازی استوانه های آهن اسفنجی از زغال و خاکستر پر گوگرد، در چندین مرحله خرد شده و تا ابعاد زیر ۳ میلی متر پودر می گردد (۱۰). ذرات پودر خام بدست آمده پس از این مرحله قبل از عملیات بعدی در سیلو ها انبار می گردد (۱۱). از این سیلو های میانی، پودر خام توسط نوار نقاله ی طراحی شده از مراحل خرد کن (۱۲)، جداکننده ی مغناطیسی (۱۳) و مرحله ی آسیاب (۱۴) عبور داده می شود. اندازه ی ذرات بدست آمده تا پایان این مرحله کمتر از ۱۵۰ میکرون خواهد بود که دارای دانسیته ی ظاهری مطلوبی می باشد.

سپس پودر تولید شده از داخل کوره ی آنیل با اتمسفر کنترل شده (اتمسفر آمونیایی) عبور داده می شود (۱۵) که در آن پودر تا دمای ۸۰۰-۱۰۰۰ درجه ی سانتی گراد حرارت داده می شود و در طی این فرایند کربن و اکسیژن باقیمانده در آهن اسفنجی تا حد بسیار پایینی کاهش می یابد (اکسیژن از حدود ۱% به حدود % ۳/۰تقلیل می یابد.). درطول عملیات آنیل ممکن است که ذرات به مقدار خیلی ناچیزی زینتر شوند (آگلومره شوند)، به همین سبب پس از خروج مواد از کوره ی آنیل، مجددا عملیات آسیاب نرمی بر روی پودر ها انجام می گیرد. پودر تولید شده دارا قابلیت فشردگی و استحکام مناسبی می باشد.

پودر خروجی از کوره ی آنیل یکسان سازی و هم اندازه سازی شده (۱۶) و در بیگ بگ جهت ارسال به مشتری یا واحد آلیاژ سازی بسته بندی می شود (۱۷).

جدول ۱: درصد ترکیبات مواد موجود در پودر آهن خروجی از فرایند تولید پودر آهن به روش کوره تونلی

|

Composition % |

|

|

۹۸٫۲ |

Iron[2] |

|

۰٫۰۱ |

Carbon |

|

۰٫۲۰ |

Silicon dioxide |

|

۰٫۲۶ |

Hydrogen loss |

|

۰٫۰۱ |

Sulfur |

|

۰٫۰۱ |

Phosphorus |

جدول ۲: دانه بندی ذرات خروجی از فرایند تولید پودر آهن به روش کوره تونلی

|

Screen analysis % |

|

|

Trace |

+۸۰ mesh |

|

۱ |

-۸۰/+۱۰۰ |

|

۱۸ |

-۱۰۰/+۱۵۰ |

|

۲۶ |

-۱۵۰/+۲۰۰ |

|

۹ |

-۲۰۰/+۲۵۰ |

|

۲۴ |

-۲۵۰/+۳۲۵ |

|

۲۲ |

-۳۲۵ |

بررسی بازار جهانی متالورژی پودر:

در گزارش موسسه Transparency Market Research با نام “بازار متالورژی پودر – تحلیل جهانی صنعت، اندازه، سهم، رشد، روند و پیش بینی در سال های ۲۰۱۴-۲۰۲۰”[۳] که به تازگی منتشر شده است، میزان نرخ رشد ترکیبی سالانه (CAGR) برای صنعت پودر متالورژی بین سال های ۲۰۱۴ میلادی تا ۲۰۲۰ میلادی رشد مثبتی در حدود ۴/۵ % پیش بینی شده است. در گزارش ذکر شده، دستور کار اجرایی متشکل از آمار و ارقام مربوط به پیش بینی روند رشد بازار متالورژی پودر را ارائه می دهد. بر اساس این گزارش علی رغم ارزش ۰۶/۶ میلیارد دلاری این بازار در سال ۲۰۱۳ میلادی، ارزش آن تا سال ۲۰۲۰ میلادی به ۷/۸ میلیارد دلار خواهد رسید. کاربرد های فراوان پودر متالورژی منجر به ایجاد فرصت های فراوانی برای صنعت شده است.

نمودار ۲- پیش بینی نرخ رشد ترکیبی سالیانه از سال ۲۰۱۳ میلادی تا ۲۰۲۰ میلادی

در میان انواع محصولات پودر متالورژی، به دلیل کاربرد ها فراوان پودر آهن از آن به عنوان شاخص اصلی پودر های متالورژی یاد می شود به نحوی که این پودر در سال ۲۰۱۳ میلادی حدود ۸۰ % از سهم بازار را در اختیار داشته است. افزایش قطعات ساخته شده توسط پودر آهن در صنعت خودرو موجب رشد شاخص های بازار می گردد. علاوه بر این پودر های متالورژی به دلیل قیمت و مصرف انرژی کمتر درمقایسه با سایر تکنولوژی های تولید، در تولید محصولات الکتریکی و الکترونیکی نیز بکار می رود. این کاربرد ها را می توان از عوامل اصلی موثر در تشکیل بازر جهانی پودر های متالورژی به شمار آورد.

آسیا و اقیانوسه در سال ۲۰۱۳ میلادی حدود ۴۶ % از سهم بازار های متالورژی پودر را در اختیار داشته است. امریکای شمالی و اروپا نیز در رتبه های بعدی قرار دارند.

از تحلیل گزارش Transparency Market Research استنباط میشود که آسیا و اقیانوسیه تسلط خود را بر بازار حفظ خواهند کرد و انتظار می رود بیشترین رشد مصرف قطعات تولید شده به روش متالورژی پودر را به ثبت برسانند. در نمودار های زیر سهم بازار مناطق مختلف در متالورژی پودر در سال ۲۰۱۳ میلادی و پیش بینی آن برای سال ۲۰۲۰ میلادی آورده شده است.

نمودار ۳- سهم بازار مناطق مختلف جهان در بازار متالورژی پودر در سال ۲۰۱۳ میلادی

نمودار ۴- سهم بازار مناطق مختلف جهان در بازار متالورژی پودر در سال ۲۰۲۰ میلادی

تکنولوژی ساخت کوره های تونلی جهت تولید پودر آهن:

چندین شرکت در جهان قادر به ارائه تجهیزات جهت تولید پودر آهن هستند. یکی از این شرکتها، شرکت HZK چین است.

با توجه به اینکه کشور چین تولید بسیار بالایی در قطعات ساخته شده با روش متالورژی پودر دارد، شرکت HZK نیز سهم بالایی در تامین تجهیزات در این کشور دارد.

کوره های ساخته شده توسط شرکت HZK در ظرفیت های مختلفی از ۵ هزار تن در سال تا ۵۰ هزار تن در سال ساخته می شوند.

همچنین این شرکت از حیث دارا بودن پتنت های ثبت شده و تکنولوژی های پیشرفته، یکی از پیشروان ساخت این کوره ها با آخرین دستاوردهای تکنولوژیک است.

جمع بندی:

در حال حاضر تولید پودر آهن از جذابیت بالایی در کشور برخوردار است. با توجه به اینکه تنها یک کارخانه ی تولید پودر آهن در ایران وجود دارد و هزینه های تولید این روش نسبت به تولید پودر آهن با روش کوره ی تونلی بالاتر است، احداث کارخانه ی تولید پودر آهن با روش کوره ی تونلی جذابیت بالایی دارد.

ضمنا در حال حاضر چندین کارخانه تولید قطعات با روش متالورژی پودر در ایران وجود دارند که مواد اولیه مورد نیاز خود را وارد میکنند.

از طرفی با توجه به پیش بینی رشد صنعت خودرو پس از تحریم ها و همکاری خودروسازان داخلی با شرکت های بزرگ بین المللی و لزوم قطعه سازی با کیفیت بالا، طبیعتا تولید قطعات خودرو با روش متالورژی پودر مورد توجه بسیاری قرار خواهد گرفت.

از این جهت تولید ماده اولیه قطعه سازی اهمیت بسیاری دارد و پیش بینی می گردد این بخش از صنعت به زودی مورد توجه بسیاری قرار گیرد.

گروه پاترون آمادگی خود را جهت ارائه خدمات مشاوره جهت تولید پودر آهن به صنعتگران عزیز ایران اعلام می دارد.

هدف گروه پاترون همیشه رشد و اعتلای صنعت کشور بوده است. امیدواریم ایران و ایرانیان آن چه را که شایسته آن هستند به دست آورند.

[۱]. Technical Content

[۲] . برای حصول به این عدد فرض شده است که عیار کنسانتره مورد مصرف در حدود ۵/۷۱ % می باشد، در صورتیکه از کنسانتره با عیار پایین تر استفاده شود، می بایست از مخلوط اکسید های آهن به همراه کنسانتره استفاده کرد.

[۳]. Pwder Metallurgy Market – Global Industry Anlysis, Size, Share, Growth, Trend and Forecast 2014-2020

View Comments (3)

سلام من طباطبایی هستم در شهرک صنعتی عباس اباد میخواستم خودم یه کوره انیل قطعات چدنی به ظرفیت 4 تن بسازم چون بلد نیستم می خواستم بدونم ایا شما میتونید وقت بزارید به من مشاوره بدید ونظارت کنید در ضمن کلیه هزینشم پرداخت میکنم در صورت تمایل با من تماس بگیرید ممنون میشم تلفن من 09121129336

با عرض سلام و احترام، متاسفانه گروه پاترون از حدود 3 سال پیش در زمینه مشاوره و راه اندازی کارخانجات فعالیت نمیکنه و صرفا تمرکز ما روی تولید محصولاتمان هست. برای شما آرزوی موفقیت داریم. با احترام

سلام تشکر بابت مطلب خوبتون، دوستانی که این کامنتا میخونند من یجایی دیگه یه مطلب پیدا کرم میتونه کمکتون کنه. لینکش را اینجا میزارم.

https://daghighsaze.com/technical-resources/metal-powders