چگونه در دیرگدازها زمینه مولایتی ایجاد کنیم؟

این مقاله در مجله صنعت نسوز، شماره هشتم، تابستان ۱۳۹۶، از صفحه ۵۸ تا صفحه ۷۲ به چاپ رسیده است.

روش ساخت زمینه مولایتی در شرکت الکم

چگونه در دیرگدازها زمینه مولایتی ایجاد کنیم؟

برگردانندگان:

محمدحمید وکیل نژاد۱*، حسن بداغی۲، محسن امین۳

۱ کارشناس ارشد مهندسی نانوفناوری – نانومواد دانشگاه علم و صنعت ایران و کارشناس سابق تحقیق و توسعه شرکت دانش بنیان گروه پاترون

۲ مدیر تحقیق و توسعه شرکت دانش بنیان گروه پاترون

۳ مدیر سابق طراحی محصول و کنترل کیفیت شرکت دانش بنیان گروه پاترون

جهت دریافت فایل پی دی اف این مقاله لطفا اینجا را کلیک بفرمایید.

مقدمه

در مقاله قبلی با عنوان ” جرم ریختنی بسازیم ” ، به دنبال ساخت جرم های ریختنی متناسب رفتیم و اثر مثبت میکروسیلیس بر روی خواص جریان پذیری را بررسی کردیم. با توجه به اینکه میکروسیلیس، نه تنها بر جریان یابی و فشردگی تأثیر دارد بلکه بر خواص دمای بالا مثل استحکام گرم هم تاثیر میگذارد، در مقاله پیش رو افزودن میکروسیلیس با درصدهای نسبتاً بالا خواص بهتری در جرم ریختنی آلومینوسیلیکاتی ایجاد کرده است. همچنین این مقاله نشان می دهد که جایگزینی میکروسیلیس با رآکتیو آلومینا ممکن است همیشه ایده جالبی نباشد.

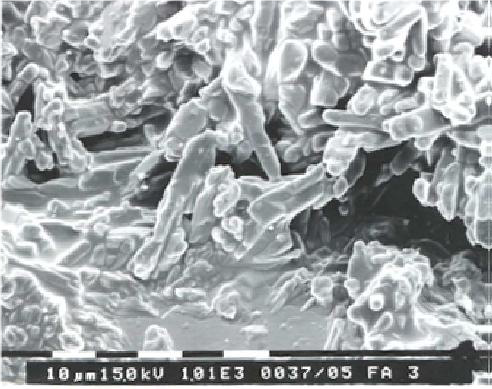

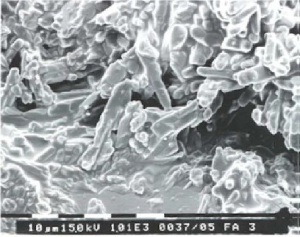

برای شروع، به تصویر زیر نگاه کنید:

این کریستالها، کریستالهای مولایت هستند که بر سطح ساختار جرم ریختنی فوق کم سیمان (uLCC) برپایه آلومینای ذوبی سفید، میکروسیلیس و فقط با ۰٫۵%وزنی سیمان قرار دارند که پس از تست HMoR در دمای ۱۵۰۰درجه سانتیگراد در تصویر فوق نشان ادده شده است. اگر درصد میکروسیلیس بسیار پایین باشد یا سیمان بالا باشد، کریستالهای مولایت تشکیل نخواهند شد. به صورت کاملا برعکس ، به جای این پیوند محکم و قوی ، فاز مایعی تشکیل میشود که باعث پایین آمدن استحکام گرم میشود. علت این امر چیست؟

دیرگدازهای آلومینوسیلیکاتی

معمولاً فاز پیوندی مولایت برای خواص دما بالا مثل مقاومت در برابر شوک حرارتی و استحکام گرم مفید است. در آجردیرگداز، پیوند قبل از نصب و مصرف تشکیل میشود. در جرم ریختنی دیرگداز، در حین حرارت دهی فازهای میانی متعددی به عنوان باندینگ تشکیل می گردد و خوشبختانه در نهایت خواص فیزیکی مطلوب و خواص مینرالوژیکی مناسب در دمای کابرد حاصل می گردد. اگر ترکیب شیمیایی فاز پیوند نادرست باشدنتیجه ممکن است نا امید کننده باشد به طوریکه باعث نرم شوندگی و تخریب نسوز در دماهای پایین تر از دمای نسوزندگی پیش بینی شده از قبل باشد.اگر تشکیل سیستم پیوند با تشکیل فاز مولایت صورت گیرد، دمای نرم شوندگی نسوز چندین درجه سانتیگراد بالاتر می رود و معمولاً عمر نسوز افزایش مییابد.

فرضیات بارز:

در این مقاله، فرضیات بر این اساس است که جرم ریختنی دیرگداز برپایه اگریگیتهای آلومینوسیلیکاتی با ذرات آلومینای ریز دانه و میکروسیلیس به همراه سیمان می باشد. پارامترهای متغیر در این آزمایش میکروسیلیس و سیمان است و همچنین فرض بر این است که همیشه مقدار کافی آلومینا برای واکنش تشیکل مولایت وجود دارد. منابع اصلی آلومینا مثل: کلسایند آلومینا، رآکتیو آلومینا، آلومینای ذوبی سفید آسیاب شده (۷۴میکرون)، آلومینای تابولار آسیاب شده (۴۵میکرون) میباشد.رس و آلومینا سیلیکات ها از گروه سیلیمانیت ها برای این فرمولاسیون مناسب نیستند زیرا دارای سیلیس مازاد هستند و بنابراین واکنش دهنده های ایده آلی برای میکرو سیلیس نمی باشند. در این مقاله از میکروسیلیس به عنوان تنها منبع تامین سیلیس استفاده شده است . اگر از ترکیبات آلومینوسیلیکات دیگر استفاده شود، بخشی از سیلیس موجود در آنها ممکن است در واکنش شرکت کند . اگرچه تخمین مقدار دقیق آن مشکل است.

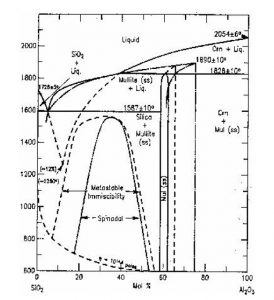

شکل۱- دیاگرام فازی Al2O3-SiO2 (ریزبود و پاسک ۱۹۷۸)

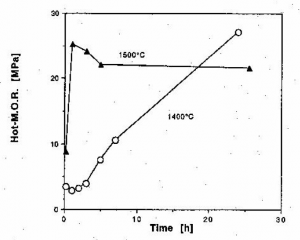

در شکل۱، دیاگرام فازی دوتایی توسط Risbud و Pask با سیستم نیمهپایدار[۱] نشان داده شده است. دیاگرام فازی نشان میدهد که اگر ما به مخلوط سیلیس و آلومینا حرارت بدهیم، در ابتدا همه فازها در دمای ۱۳۰۰-۱۲۰۰ درجه سانتیگراد مایع تشکیل و از این مایع، مولایت متبلور میشود. در دماهای پایین تر، این مورد فرآیند کندی ناشی از ویسکوزیته بالای شیشه سیلیکاتی است و مولایت مناسب در ابتدا پس از چند ساعت تشکیل شود. شکل۲ وابستگی دما به جرم ریختنی با ۰٫۵%سیمان و ۸% میکروسیلیس را نشان می دهد. جرم ریختنی برپایه آلومینای ذوبی سفید بوده و مدول گسیختگی گرم (HMoR) پس از زمانهای مختلف ماندگاری مختلف اندازهگیری میشود.

[۱] Metastable System

شکل۲- مدول گسیختگی داغ برحسب زمان در دمای ۱۴۰۰-۱۵۰۰ درجه سانتیگراد برای جرم ریختنی برپایه فیوزدآلومینا با ۰٫۵% آلومینای هیدرولیک در ترکیب با ۰٫۵% سیمان و ۸% میکروسیلیس.

در دمای ۱۴۰۰ درجه سانتیگراد، استحکام بخشی (که به دلیل تشکیل فاز مولایت است) بیش از یک روز ادامه دارد و در دمای ۱۵۰۰درجه سانتیگراد واکنش در طی چند ساعتی در این دما تکمیل میشود. در دمای ۱۳۰۰درجه سانتیگراد دادههای منتشرنشده نشان میدهد که استحکام بخشی جرم ریختنی دیرگداز با تشکیل فاز مولایت با سرعت بسیار کندی صورت میگیرد. چنانچه فاز پیوندی مولایت تشکیل شود، دائمی و پایدار خواهد بود. بدین معناست که اگر مثلاً جرم ریختنی مثل شکل۲ به مدت ۵ساعت در دمای ۱۵۰۰ درجه سانتیگراد پیش پخت شود، سپس در دمای ۱۴۰۰درجه سانتیگراد تست HMoR انجام شود مدول گسیختگی گرم این نمونه بیشتر از نمونهای است که در دمای ۱۴۰۰ درجه سانتیگراد به مدت۵ساعت زینتر شده است. حدوداً MPa ۲۵-۳۰ احتمالاً عددی است که در این تست بدست میآید. این مثال برای جرم ریختنی با درصد اندکی سیمان (مثل اکسیدکلسیم) میباشد به نحوی که ممکن است استحکام بخشی با پیشبینی از دیاگرام فازی افزایش یابد، شکل۱، فاز مایع تشکیل میشود و مولایت از این مذاب تشکیل میشود. جرمهای ریختنی که معمولاً استحکام خام بالاتری دارند، از درصد سیمان بیشتری در آنها استفاده شده است.

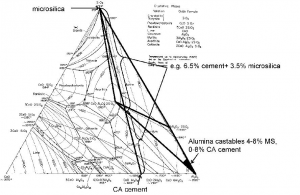

دیاگرام فازی سه تایی Al2O3-SiO2-CaO در سیمان نسوز:

بطورکلی سیمان در ترکیب با میکروسیلیس و آلومینا استحکام گرم کمتری با افزایش درصد سیمان میدهد. اگر برای شما سوالی پیش آید که چرا اینگونه میشود، در پاسخ باید گفت که معمولاً مرجع گنگی در ارتباط با ”مایعات با نقطه ذوب پایین در سیستم” که توضیحی است که ممکن است شاید به اندازه کافی برای اکثر مردم کافی باشد اما هرگز مرا توجیه نکرده است. چندسالی از تحقیقات برروی جرم ریختنی دیرگداز میگذرد، حکم زیر ترجیحاً بیان شده است:

براساس همه این توضیحات باید دیاگرام فازی را در نظر گرفت. به ویژه برای جرم ریختنی برپایه اجزای خالص سیلیس، آلومینا و آهک، که میتوان بسیاری از مشاهدات را با تفسیر دیاگرام فازی Al2O3-SiO2-CaO توضیح داد. با این حال، همیشه باید بخاطر داشت که دیاگرام فازی در حالت تعادل فرض میشود، که معمولاً در جرم ریختنی شما وجود نخواهد داشت. شکل۳ دیاگرام فازی سه تایی Al2O3-SiO2-CaO به علاوه موضوع پیش رو را نشان میدهد.

شکل۳- دیاگرام فازی سیستم سه تایی Al2O3-CaO-SiO2

ترکیب شیمیایی نهایی:

در ابتدا، زمانیکه بحث باند مولایت است، منظور مولایتی است که پایدار باشد. بدین معناست که ترکیب شیمیایی جرم ریختنی و فاز باند باید یکی از دو مثلث سازگاری نشان داده شده در شکل۳ مثل کوراندوم، آنورتیت و مولایت یا مولایت، آنورتیت و سیلیس باشد. اگر ترکیب شیمیایی خارج از این موارد باشد، مولایت پایدار نخواهد بود و اگر هم تشکیل شود، در طی زمان حل میشود. اکثر جرمهای ریختنی آلومینایی خوشبختانه در کنج دیاگرام فازی، فاز کوراندوم تشکیل میشود. منطقه هاشورخورده در کنج دیاگرام ترکیب شیمیایی احتمالی (جرم ریختنی آلومینا بالا) را نشان میدهد و درصد سیمان و سیلیس معلوم است.

واکنش بین میکروسیلیس و سیمان:

سیمان و میکروسیلیس در طی حرارتدهی واکنش میکنند. اگر ترکیب شیمیایی سیمان در محل اتصال کلسیا-کوراندم (سیمان ۷۱%) باشد و خط به سمت گوشه سیلیسی ترسیم شود، ممکن است با استفاده از قانون اهرم حداقل نسبت CaO/SiO2 تعیین شود و نیاز به مناطق پایداری مولایت باشد.مشخص شده که حداقل درصد میکروسیلیس درمقایسه با سیمان حدوداً ۳۵%وزنی میکروسیلیس و ۶۵% سیمان است. به عبارت دیگر، جرم ریختنی با کمتر از ۳٫۵% میکروسیلیس و سیمان ۶٫۵% در اثر حرارت مولایت حل میشود. یکی از مهمترین نتایج ممکن است در دیاگرام فازی نقطه پری تکتیک دردمای ۱۵۱۲ درجه سانتیگراد باشد که مربوط به ترکیب شیمیایی آنورتیت است. دانش اصلی دیاگرام فازی و مسیر تبلور به ما میگوید که اگر مذابی داشته باشیم با ترکیب شیمیایی مولایت-کوراندوم-آنورتیت (جرم ریختنی مذاب) و سرمایش آن سازگار است و سپس داریم:

- کوراندوم رسوب میکند و ترکیب شیمیایی فاز مذاب باقیمانده از سمت کوراندوم دور میشود.

- مولایت شروع میکند به رسوبگذاری

- مذاب در دمای ۱۵۱۲ درجه سانتیگراد در ترکیب شیمیایی سیستم پری تکتیک از بین میرود.

بمنظور تشکیل فاز مولایت در جرم ریختنی، الگوی واکنش بصورت زیر باید باشد:

در ابتدا، همه میکروسیلیس و سیمان و احتمالا آلومینا، یک فاز مایع فوق اشباعی در سیلیس در دماهای حدود ۱۳۰۰درجه سانتیگراد میسازد. مولایت از مذاب فوق اشباع جوانه میزند و متبلور میشود تا به یک ترکیب شیمیایی پایدار برسد. این مذاب پایدار سیستم پری تکتیکی دارد و ممکن است در اثر گرمایش تا ۱۵۱۲درجه سانتیگراد مولایت در این محیط پایدار باشد و مولایت شروع به انحلال در الگوی خلاف آن تبلور در موارد فوق کند.

مذاب پری تکتیک هم مستقیماً هم غیرمستقیم در جرم ریختنی با تشکیل مولایت شناسایی شده است. حضور فاز مایع ناشی از تشکیل فاز مولایت فقط در سیستم حاوی سیمان نیست بلکه درنتیجه سیستم دوتایی نیمه پایدار در شکل۱ میتواند وجود داشته باشد. تشکیل فاز مولایت در شکل۲ با اثر استحکام بخشی جرم ریختنی برحسب زمان نشان داده شده است.

نتایج عملی:

پس از اینکه در دیاگرام فازی یک فاز مذاب پایدار حاوی ۱۵%کلسیا، ۴۸% سیلیس، ۳۷% آلومینا دیدیم، میکروسیلیس و سیمان بمنظور تشکیل این فاز مایع واکنش میکنند و انتظار نداریم مولایت خارج شود مگر اینکه میکروسیلیس اضافی در سیستم باشد. در جرم کم سیمان LCC با ۶% سیمان (۷۰% آلومینا و ۳۰% کلسیا) بیش از ۵٫۷% میکروسیلیس اتصال و باندینگ توسط مذاب پری تکتیکی حاصل میشود. اگر ۶% میکروسیلیس در جرم ریختنی استفاده شود، کمتر از ۱% مولایت در دیرگداز نهایی خواهیم داشت و نرم شوندگی نهایی در دمای زیر ۱۵۰۰ درجه سانتیگراد آغاز میشود. با افزایش درصد میکروسیلیس مولایت نسبتاً بیشتری داریم و استحکام بیشتری درنتیجه آن بوجود میآید. باید تاکید کرد که فقط پایداری مولایت مد نظر نیست. مولایت از مایع خارج میشود و درصد فاز مایع پسماند نیز اهمیت دارد. برای استحکام بخشی جرم ریختنی، هر کریستال مولایت باید به دو یا چند دانه اگریگیت بچسبد. با بیشتر شدن فاز مایع باقیمانده، مولایت بیشتری نیاز است و تأثیر افزایش دما شدیداً مشهود خواهد شد. ابزار قدرتمند برای غلبه بر این مشکلات کاهش درصد سیمان است.

مثالها:

در این بخش از مقاله، تعدادی مثال از تشکیل مولایت در نشان میدهد. یکی از سیستمها برپایه آلومینای ذوبی سفید است که بعنوان سیستم مدل درنظر گرفته شده است و دیگری برپایه اگریگیت بوکسیت چینی میباشد.

روششناسی:

۱– مدول گسیختگی گرم (استحکام خمشی گرم H-MoR)

این تصویر تست HMoR یک نمونه جرم ریختنی با ابعاد ۲۵×۲۵×۱۵۰mm در دماهای حدود ۷۰۰-۸۰۰ درجه سانتیگراد را نشان میدهد. تست HMoR به ما دادههای مشخصی از استحکام جرم ریختنی در برابر گرما نشان میدهد اما در بسیاری از موارد، استاندارد به زمان ماندگاری بسیار کوتاه اشاره دارد که مقدار تعادل هرگز مطرح نیست. این مورد به ویژه در اکثر واکنشهای تشکیل فاز مولایت کاربرد دارد و بنابراین پیشنهاد می کنیم که ۲۴ساعت حداقل زمان ماندگاری جهت انجام تست برای واکنشهای کندتر سپری شود. استانداردهای مرسوم در مورد تست HMoR معمولاً برای متغیر مختلف در زمان بندی گرمایش و زمان های زمان ماندگاری استفاده میشوند و همیشه در گزارش ها نشان میدهند. در آزمایشگاه نسوز شرکت نروژی Elkem سرعت گرمایش ۳۰۰K/hr یا ۵K/min با افزایش دما با زمان ماندگاری ثانویه اکثراً در ۳۰ دقیقه جهت برقراری تعادل است و زمان ماندگاری طولانی تر بسته به تاریخچه حرارتی و هدف دارد.

۲- دیرگدازی تحت بار (RUL):

دیرگدازی تحت بار روش ترمومکانیکی دیگری است که در بررسی جرم ریختنی دیرگداز استفاده میشود. بطور مختصر، تست شامل یک دستگاه کوره با هولدر نمونه است که اجازه میدهد به ما تا ارتفاع نمونه برحسب دما در بار اعمالی را اندازهگیری کنیم.

دما معمولاً با نرخ ۳۰۰K/hr افزایش مییابد و مشابه با تست HMoR است. در آزمایشگاه Elkem بار ۰٫۲MPa معمولاً اعمال می شود که البته اکثر استانداردها بارهای کمتری برای فرآورده های دیرگداز بی شکل در نظر می گیرند. نمونه به شکل استوانه ای با ایجاد یک حفره در مرکز آن که محل قرارگیری ترموکوپل است و میله اندازه گیری به در مسیر بین نقطه بالایی و پایینی نمونه استوانه ای شکل قرار می گیرد. خواندن عدد باید دقیق باشد تا ضریب انبساط حرارتی میله اندازه گیری عدد صحیحی به ما بدهد.

در این شکل، راه اندازی تجربی نشان داده شده است. نمونه استوانه ای شکل بین دو صفحه آلومینایی زرد در بالای آن قرار داده میشود. بالای نمونه کوره قرار دارد که برروی نمونه قرار داده میشود و بار بصورت منظم با شمارش وزن برروی نمونه تنظیم میگردد. به نظر می رسد که این نمونه با دما تست شده چون شکل درام نازکی از سوی سیلندر درطی تست باعث دفرمگی نمونه شده است. با توجه به اندازهگیری HMoR، بطورکلی اندازهگیری به پارامترهای تاریخچه حرارتی و شرایط پیش پخت بستگی دارد و تفسیر تست ممکن است در بسیاری از موارد بسیار دشوار بوده است.

جرم ریختنی دیرگداز برپایه آلومینای ذوبی سفید:

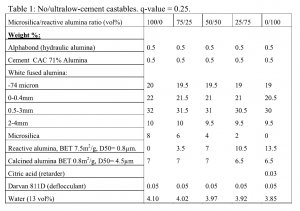

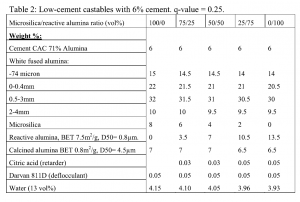

در این بخش، اثر میکروسیلیس و درصد سیمان برروی تشکیل فاز مولایت برای سیستم مدل ما برپایه فیوزدآلومینا سفید بررسی شده است. همه اگریگیتها دارای خلوص بسیار بالایی هستند. به همراه موادی همچون کلسایند آلومینا، رآکتیو آلومینا، سیمان و میکروسیلیس، همراه با توزیع اندازه ذرات مشابه مخلوط شده اند و آب به ترکیب اضافه گردیده است. برای حفظ توزیع اندازه ذرات تا جای ممکن میکروسیلیس و رآکتیوآلومینا با توزیع اندازه ذرات مشابه جایگزین یکدیگر می شوند. فرمولاسیون را می توان در مقالات ۶و۸و۹ دید. ترکیب شیمیایی در پیوست جدول۱و۲ آمده است. اکثر نتایج (شکل۴و۷و۸) از بررسیهای اخیر ۱۹۹۹-۱۹۹۷ گرفته شده و شکل۵و۶و۹و۱۰ این مخلوطها را در سال ۲۰۰۷ مجددا تولید شده است. دستورالعمل اصلی هنوز در دسترس نیست، اما آنها با مواد جایگزین اخیر ساخته میشوند. از آنجاییکه ترکیب شیمیایی و توزیع اندازه ذرات بسیار مشابه یکدیگر هستند برای مقایسه دو فرمولاسیون با یکدیگر در نظر گرفته می شوند.

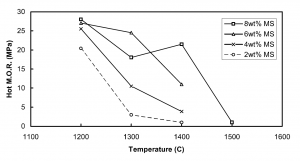

شکل۴- مدول گسیخنگی گرم دیرگداز ریختنی کم سیمان (۶% سیمان)، برپایه فیوزدآلومینا سفید برحسب دما. جرم ریختنی با درصدهای مختلف میکروسیلیس درنظر گرفته شده است. ۲۴ساعت در دما، q=0.25، بزرگترین ذره ۴mm و ۱۳% حجمی آب برای ریختن جرم (۴٫۲-۳٫۸%).

در شکل۴، نتایج حاصل از جرم ریختنی کم سیمان LCC با ۶% سیمان با درصدهای مختلف میکروسیلیس نشان داده شده است. ما دیدیم که در دمای ۱۴۰۰ درجه سانتیگراد، استحکام با افزایش درصد میکروسیلیس بسیار زیاد افزایش یافته است. به ویژه در بازه ۶-۸% میکروسیلیس به نظر میرسد که استحکام بهینه است. میتوان خاطر نشان ساخت که مولایت دردمای ۱۴۰۰ درجه سانتیگراد دیده نشده مگر اینکه ۶-۸% میکروسیلیس افزوده شود. با ۶% میکروسیلیس فقط ۱% مولایت یافت میشود، که تناظر خوبی با واکنشها دارد و درنتیجه آن در این مقاله به آن ذکر شده است. فاز مذاب پری تکتیکی، تقریباً ۱۱% وزنی جرم ریختنی را ممکن است در دمای ۱۴۰۰ درجه سانتیگراد با ویسکوزیته بالا و کریستالی جزئی به خود اختصاص دهد و اثر استحکام بخشی در دمای ۱۴۰۰ درجه سانتیگراد بوجود می آید. در دمای ۱۵۰۰درجه سانتیگراد، ترکیب پری تکتیک ذوب می شود و شروع به حمله به فاز مولایت کرده و استحکام تدریجاً کاهش خواهد یافت. در شکل۵، اثر پیش پخت در جرم ریختنی کم سیمان LCC برروی تست RUL دیده شد. در این مورد پیش پخت در دمای بالا باعث کاهش نرم شوندگی نمونه و کاهش طول نمونه می گردد. براساس دستاوردهای نمونه با پیش پخت دردمای ۱۰۰۰ درجه سانتیگراد، می تواند منجر به جرمی با مقاومت در برابر ۱۶۰۰ درجه سانتیگراد باشد. با این حال، اگر HMoR در شکل۴ نشان داده را در نظر بگیریم، باید از دیاگرام فازی کمک بگیریم. دلیل این افت دیرگدازی با پیش پخت، می توان اینگونه توضیح داد که رفتار زیر را دارند:

وقتی فاز مولایت سریعاً تشکیل می شود و فاز اتصال به تعادل نخواهد رسید. سپس تعادل کم کم برقرار میشود و فاز اتصال مورد حمله قرار می گیرد و رفته رفته با فاز مایع حاوی آهک انحلال می یابد و هرچند که مقدار آن کم است ولی همین مقدار جزئی کاهش سریع ارتفاع نمونه در دمای ۱۵۰۰ درجه سانتیگراد کفایت می کند.

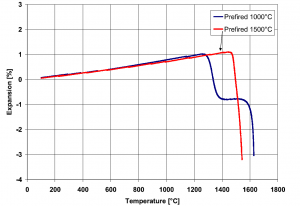

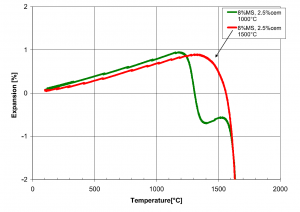

شکل۵- دیرگدازی تحت بار برای جرم ریختنی کم سیمان برپایه آلومینای ذوبی سفید با ۶% سیمان و ۸% میکروسیلیس. نمونه ها در دمای ۱۵۰۰-۱۰۰۰ درجه سانتیگراد به مدت ۲۴ساعت پیش پخت شده اند.

شکل۶- دیرگدازی تحت بار برای جرم ریختنی کم سیمان برپایه آلومینای ذوبی سفید با ۶% سیمان و ۸-۴% میکروسیلیس. نمونه ها در دمای ۱۵۰۰ درجه سانتیگراد پیش پخت شده اند.

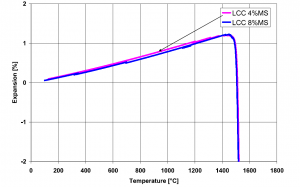

در شکل۶ می بینید که اختلافی بین RUL جرم LCC با ۶% سیمان بهمراه ۴% یا ۸% میکروسیلیس بصورت خام یا پیش پخت دیده نمی شود. حتی اگر دیرگدازی افزایش نیابد (RUL) باز نیازمند ۸% میکروسیلیس هستیم، اگرچه هیچ بخشی از ۸٪ میکروسیلیس استفاده شده با رآکتیو آلومینا جایگزین نگشته است.

کاهش محتوای سیمان در جرم ریختنی دیرگداز:

در شکل۴ دیدیم که نقطه ذوب پایین (در دمای ۱۵۰۰درجه سانتیگراد) درصد بالایی از مایع پری تکتیکی (۱۱%) جرم ریختنی را شدیداً نرم می کند. درصد این فاز مایع ممکن است به دو روش کاهش یابد، یکی پایین آوردن درصد سیمان ودیگری کاهش درصد سیلیس است. اگر انتخاب دوم مد نظر است، طبق دیاگرام فازی، هیچ فاز مولایتی تشکیل نمیشود و همچنین با ورود مثلث سازگاری دیگر (مثلا کمتر از ۳٫۵%میکروسیلیس برای ۶٫۵% سیمان) فازهای یوتکتیک و پری تکتیک بر نقش پری تکتیک ما غلبه خواهد کرد. این فازهای جدید دارای نقطه ذوب پایین (۱۳۸۰درجه سانتیگراد) هستند. فرمولاسیون دوم با مقداری میکروسیلیس بین ۰٫۶% تا ۳٫۲% و ۶% سیمان بدست آمد که ممکن است میکروسیلیس کاملاً حذف شود اما مصرف اگریگیت ریزدانه آلومینوسیلیکات افزایش مییابد. با توجه به دیرگدازی، پیشنهاد بهتر این است که درصد سیمان کاهش یابد. کاهش درصد سیمان در جرم های ریختنی معمولا زمانی اتفاق می افتد که جرم ریختنی در معرض دمای نزدیک ۱۵۰۰ درجه سانتیگراد و یا بیشتر باشد.

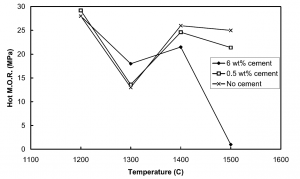

شکل۷ اثر کاهش درصد سیمان بر HMoR را دارد. این جرم ریختنی باید دارای فیوزدآلومینا سفید و ۸% میکروسیلیس و درصد سیمان متغیر باشد. همه جرم ریختنی تشکیل فاز مولایت دارند که HMoR از دمای ۱۳۰۰ تا ۱۴۰۰ درجه سانتیگراد افزایش پیدا میکند. حداقل در دمای ۱۳۰۰ درجه نوعاً وجود دارد و در این دما، پلاستیسیته ممکن است بوجود آید. نرم شوندگی ممکن است با جرم های حداقل ۰٫۵% سیمان و بدون سیمان هم بواسطه تشکیل مایع فراپایدار سیستم دوتایی Al2O3-SiO2 (شکل۱) بوجود آید. در دمای ۱۵۰۰ درجه برای جرم ریختنی بدون سیمان و فوق کم سیمان (۰٫۵%سیمان) استحکام ویژه دمای بالایی در مقایسه با LCC از خود بروز دهند. عملکرد بهتری در دمای ۱۵۰۰ درجه سانتیگراد برای جرم های بدون سیمان نسبت به جرم های حاوی ۰.۵٪ سیمان دارند. دلیل این امر حضور فازهای پری تکتیک (۱٪) می باشد که باعث حمله به فاز مولایت در دمای بالاتر می گردد. این نقطه باید مجددا تشکیل گردد و دمای زیر خط سالیدوس دیاگرام فاز مولایت برگشت ناپذیر است و استحکام اندازه گیری در دمای ۱۳۰۰ درجه سانتیگراد برای جرم هایی که پیش پخت شده اند در دمای بالا بیشتر خواهد بود این بدین دلیل است که تشکیل فاز مولایت در دمای ۱۳۰۰ درجه سانتیگراد از نظر سینتیکی متوقف می گردد که دلیل این امر ویسکوزیته زیاد فاز مذاب می باشد.

جرم ریختنی فوق کم سیمان:

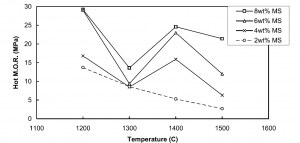

در جرمهای فوق کم سیمان ULCC، درصد فاز مایع پری تکتیکی بسیار پایین بوده و اثر تشکیل فرآیند فاز مذاب کمتر است. درنتیجه آن اگریگیتها مقاومت به نسوزندگی بیشتری نسبته اگریگیت های جرم ریختنی دیرگداز LCC دارند. این اختلاف کاملاً در شکل۷ دیده میشود. شکل۸، وابستگی HMoR به درصد میکروسیلیس برحسب دما را نشان داده است. بدیهی است که میکروسیلیس بیشتر، مولایت بیشتر رسوب میکند و جرم ریختنی دیرگداز قوی تری ساخته میشود. از نظر تئوری پری تکتیک فقط با ۰٫۵% میکروسیلیس دارد و فاز مولایت باید از اضافه آن تشکیل شود. با این حال، درصد بالایی از آن معمولاً شناسایی نمیشود و احتمالاً مربوط به سد سینتیکی است.

شکل۷- مدول گسیختگی جرم ریختنی برپایه آلومینای ذوبی با ۸%میکروسیلیس برحسب دما. q=0.25 و بزرگترین ذره ۴mm و ۴٫۲% آب مورد نیاز برای کارپذیری.

وابستگی شدید HMoR به درصد میکروسیلیس در دمای ۱۵۰۰ درجه سانتیگراد در شکل۸ دیده میشود و احتمالاً اثر ذوب شدن فاز پری تکتیک هست. با این حال، نقطه ذوب از نظر تئوری ۱۵۱۲ درجه سانتیگراد است، اما بررسی نشان داد که درصد مشخصی ناخالصی مثل قلیاییها وجود دارند که نقطه ذوب پایین تر میآید. نقطه ذوب حدود ۱۵۰۰ درجه سانتیگراد شاید باشد. با افزایش گرمایش، این مذاب به مولایت حمله ور میشود و از همه مهمتر رسوبات حجیم برای حفظ استحکام در دماهای بالا پایدار میمانند.

شکل۸- مدول گسیختگی گرم در جرم ریختنی فوق کم سیمان برپایه آلومینای ذوبی سفید برحسب دما. جرم با درصدهای مختلف میکروسیلیس میباشد. ۲۴ساعت در دما. q=0.25، بزرگترین ذره ۴mm و درصد آب موردنیاز ۴٫۲% است.

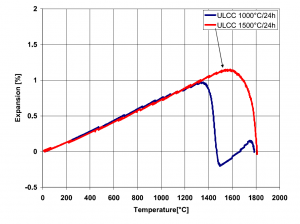

ماهیت برگشت ناپذیر تشکیل مولایت باید درنظر گرفته شود و نرم شوندگی در دمای ۱۳۰۰ درجه سانتیگراد فقط یک پدیده فراپایدار برای تشکیل فاز مولایت است ولاغیر. در شکل۹ می توانید ببینید.

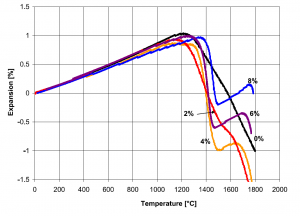

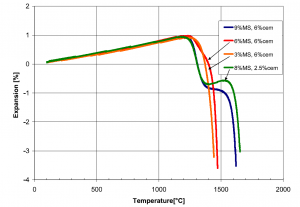

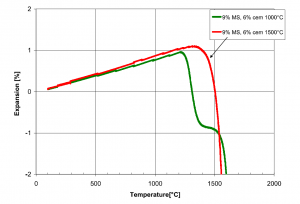

شکل۹ مقایسه دیرگدازی تحت بار (۵K/min) برای دو شرایط پیش پخت مختلف را نشان داده است. نمونه ها در دمای ۱۰۰۰درجه سانتیگراد شروع به واگذاری در دمای ۱۳۰۰ درجه کرده و سپس تقریباً در دمای ۱۵۰۰درجه سانتیگراد، مولایت نمونه را کاملاً در منطقه استحکام، استحکامبخشی میکند. نرم شوندگی نهایی در دمای ۱۷۵۰-۱۷۰۰ درجه اتفاق میافتد. با مولایتی شدن در محل پیش از تست، پیش پخت در دمای ۱۵۰۰ درجه انجام میشود و نرم شوندگی حتی در دماهای ۱۷۰۰-۱۶۵۰درجه در جرم ریختنی دیده نخواهد شد. در همه آنها، جرم ریختنی خواص خوبی به ما میدهد و با توجه به درصد ۸% میکروسیلیس و افزایش آن درمقایسه با جرم ریختنی دیرگداز کم سیمان (شکل۵و۶) است.

خواص این جرم ریختنیها به جز جرم حاوی میکروسیلیس و رآکتیوآلومینا، هرچیزی دیگری باید ثابت بماند. توزیع اندازه ذرات ثابت است (با جایگزینی میکروسیلیس توسط رآکتیوآلومینا)، افزودن آب (برحسب vol%) ثابت بوده و مواداولیه ثابت است ووو… . همانطورکه در شکل ۸ تا ۱۰ می بیند حداقل درصد میکروسیلیس ۴% بوده که اثر تشکیل فاز مولایت مشهود میشود. ممکن است فقط به دلیل کاهش مولایت نباشد که با پایین آمدن درصد میکروسیلیس تشکیل نشود که این مورد مربوط سینتیک بازدارندگی آن است. توضیح دیگری برای باندینگ دانههای آلومینا وجود دارد این است که درصد اندکی مولایت نیاز است. مورد دیگر، شکل۱۰ است که به ما میگوید که ممکن است جایگزینی میکروسیلیس با رآکتیو آلومینا ایده جالبی حداقل در جرم ریختنی برپایه فیوزدآلومینا سفید نباشد. با مواد اولیه آلومینوسیلیکاتی، تصویر ممکن است واضح نباشد اما این موارد بصورت مفصل بحث خواهند شد.

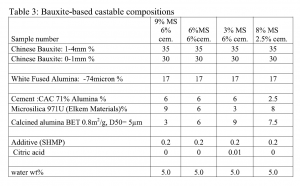

جرم های ریختنی برپایه اگریگیت بوکسیت:

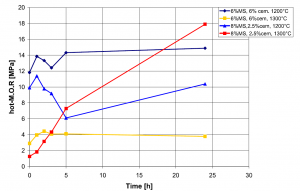

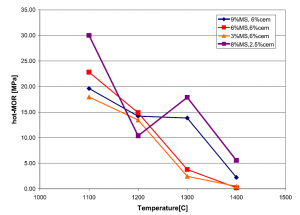

نمونه های ما برپایه مواداولیه خالص مثل فیوزدآلومینا سفید ساخته شدهاند. مواداولیه طبیعی معمولاً مورد استفاده قرار میگیرند که جالب ببینیم چطور اجزای ناخواسته برروی تشکیل فاز مولایت و استحکام اثر میگذارند. سپس، سریهای مخلوط برپایه بوکسیت آماده سازی شده است. ترکیبات شیمیایی در جدول۳ در بخش پیوست آمده است. جرم ریختنی دیرگداز برپایه اگریگیت بوکسیت بوده اما با فاز باندینگ میکروسیلیس و سیمان بهمراه کلسایند آلومینا و فیوزدآلومینا میکرونیزه میباشد. افزودنی Calgon (SHMP) بعنوان دیسپرسانت (پراکندهساز) استفاده میشود. در شکل ۱۱، توسعه HMoR برحسب زمان برای دو ترکیب شیمیایی در دمای ۱۲۰۰ درجه سانتیگراد و ۱۳۰۰درجه سانتیگراد نشان داده شده است. ترکیب شیمیایی برای تشکیل فاز مولایت باید: ترکیبی از ۶%میکروسیلیس و ۶% سیمان باشد. جرم ریختنی با ۶% سیمان استحکام کمی برحسب زمان داشته و از ۱۲۰۰ به ۱۳۰۰ درجه سانتیگراد افت پیدا میکند. درحالیکه با ۲٫۵% سیمان و ۸% میکروسیلیس در دمای ۱۳۰۰درجه سانتیگراد نسبت به زمان شدیدتر است. درطی ساعت اولیه، جرم ریختنی ۲٫۵% سیمان از جرم ریختنی ۶% سیمان به دلیل تشکیل فاز مایع نسبت به فاز مولایت ضعیفتر است. این مورد در دمای حدوداً کمتر از ۱۰۰ درجه سانتیگراد در سیستم آلومینای ذوبی سفید طبق بالا تشریح شده ولی دراصل واکنشهای یکنواخت اتفاق میافتد. اگر جرم ریختنی نیاز به تشکیل فاز مولایت داشته باشد، فاز مایع تشکیل میشود و از این مایع مولایت استحکام بخشی رسوب میکند. نوعاً، بسیاری از جرم های ریختنی دیرگداز برپایه نسبت سیمان به میکروسیلیس ۱ هست (۶%سیمان + ۶% میکروسیلیس) و استاندارد آزمون HMoR برای اکثر کشورها به مدت ۳ یا ۵ ساعت پخت انجام شده و ممکن است انتخاب ۶% سیمان + ۶% میکروسیلیس راحت تر از ۲٫۵% سیمان + ۸% میکروسیلیس است. پس از ۲۴ساعت پیش پخت، فاز مولایت کاملاً تشکیل میشود. شکل۱۲ HMoR جرم ریختنی بوکسیتی با ۳، ۶ و ۹% میکروسیلیس و ۶% سیمان نشان داده شده و همچنین با ۸% میکروسیلیس + ۲٫۵% سیمان برحسب دما میباشد. انتخاب ترکیب ۶% سیمان + ۶% میکروسیلیس بهترین نبوده به شرطی که استحکام گرم در شکل ۱۲ مورد آزمون قرار گرفته است. مگر اینکه درصد بیشتر از ۶% میکروسیلیس استفاده شود، علامتی از خواص استحکام بخشی توسط تشکیل فاز مولایت دیده نشده است. طبق مکانیزم تعریف شده برای جرم ریختنی برپایه فیوزدآلومینا سفید در این ارائه تشریح شده اما در دمای کمتر از سیستم خالص ۱۰۰۰ درجه سانتیگراد است. بهترین نتایج توسط کاهش درصد سیمان و ثابت نگهداشتن درصد میکروسیلیس بوده است. در اینجا ۲٫۵% سیمان با ۸% میکروسیلیس مورد استفاده قرار گرفته است.

آزمون دیرگدازی تحت بار (RUL) اغلب برای دسترسی به دیرگدازی ماده استفاده میشود. اندازهگیری استحکام (HMoR) ابزار مفیدی است. شکل۱۳ خواص مکانیکی RUL جرم ریختنی شکل۱۲ را نشان میدهد. همه نمونهها در دمای ۱۰۰۰درجه سانتیگراد به مدت ۲۴ساعت برای انجام تست RUL لازم است. بدیهی است که همه نمونهها بین دمای ۱۲۰۰ درجه سانتیگراد و ۱۴۰۰ درجه سانتیگراد نرم میشود اما برای جرم ریختنی با بیش از ۶% میکروسیلیس حدود ۱۴۰۰درجه سانتیگراد در ابتدا افت پیدا میکند. این الگو برای جرم ریختنی با استحکام بخشی فاز مولایت بوده و تشکیل مولایت برگشت ناپذیر است، تغییرات بیشتر پیش پخت مشخصاً پدیدار میگردد، میتوانید در شکل ۵و۹و۱۴و۱۵ ببینید.

برای جرم ریختنی کم سیمان برپایه فیوزدآلومینا سفید، مقرر شده که پیش پخت در دماهای بالای کمتر از دمای انجماد فاز مایع (شکل۵) میباشد و توضیح اینکه تشکیل فاز مولایت خیلی سریع به تعادل می رسد و باندینگ توسط فاز مایع در سیمان بمنظور رسیدن به تعادل مورد حمله قرار میگیرد. این توضیح طبق نتایج شکل ۱۴ است. دلیل اینکه چرا جرم ریختنی دیرگداز با درصد سیمان کمتر تمایل چندانی نداشته (شکل۹و۱۵) و احتمالاً بهترین توضیح با درصد این فاز مایع حمله کننده قابل انجام باشد. هر چه درصد فاز مایع کمتر، درصد تشکیل باند مولایت بیشتر و کمتر مورد حمله قرار میگیرد.

نتیجه گیری:

هدف از این مقاله این است که دلیل رفتار حرارتی جرم ریختنی را بتوان پیدا کرد و از تفسیر دقیق اصول اساسی مثل دیاگرام فازها بتوان استفاده کرد. این تفسیر همیشه ساده نیست و اینکه با توجه به نیرنگ برخی افراد، استفاده درست بیشتر به هنر تبدیل شده است. همچنین درنتیجه کاربرد میکروسیلیس در جرم ریختنی آلومینا بالا وابستگی شدیدی به دانش فنی مناسب دارد. اختلاف فاحش در رفتار فقط با تغییرات اندکی در نسبت سیمان به میکروسیلیس میتوان دید. متاسفانه، روندها به سمت پیشرفت راه حل های بهینه در نظر گرفته شود و با حداقل میکروسیلیس درصد مناسبی سیمان بدست آوریم. اکثر شرایط به ذوب سریع کمک میکنند.

تشکیل فاز مولایت شدیداً مورد اهمیت است و مولایت یکی از عوامل مهم زمانیکه استحکام گرم سیستم آلومینوسیلیکاتی در نظر گرفته شده باشد. نیازی به نتایج بهینه نیست چون پایداری و تشکیل فاز اهمیت دوچندانی دارد. نتایج نشان داد و مکانیزم های پیشنهادی فقط برای سیستم های بوکسیتی و فیوزدآلومینا است و کاملاً مواداولیه خاصی باید استفاده شود. مواد گروه سیلیمانیت خیلی مهم اند اما احتمالاً سیستم آلومینا بالا در حد تئوری این گروه را نیاز دارد.

شکل۹- دیرگدازی تحت بار برای جرم ریختنی فوق کم سیمان بر پایه آلومینای ذوبی سفید با ۰٫۵% سیمان و ۸%میکروسیلیس برحسب عملیات حرارتی.

شکل۱۰- دیرگدازی تحت بار جرم ULCC پخت در دمای ۱۰۰۰ درجه سانتیگراد به مدت ۲۴ساعت. بخشی از میکروسیلیس جرم ریختنی با رآکتیو آلومینا جایگزین شده است. درصد میکروسیلیس در منحنی بعدی نشان داده شده است.

شکل۱۱- مدول گسیختگی گرم جرم ریختنی دیرگداز برپایه بوکسیت برحسب زمان.

شکل۱۲- مدول گسیختگی گرم جرم ریختنی دیرگداز برپایه بوکسیت برحسب دما. جرم در دمای تست به مدت ۲۴ساعت پخت شده است.

شکل۱۳- دیرگدازی تحت بار جرم ریختنی دیرگداز برحسب میکروسیلیس و درصد سیمان. نمونهها در دمای ۱۰۰۰درجه به مدت ۲۴ساعت پیش پخت شده اند.

شکل۱۴- دیرگدازی تحت بار جرم ریختنی دیرگداز بر پایه بوکسیت با ۹% میکروسیلیس و ۶% سیمان برحسب دمای پیش پخت. به مدت ۲۴ساعت در دمای ۱۵۰۰-۱۰۰۰درجه سانتیگراد.

شکل۱۵- دیرگدازی تحت بار جرم ریختنی برپایه بوکسیت با ۸% میکروسیلیس و ۲٫۵% سیمان برحسب دمای پیش پخت به مدت ۲۴ساعت در دمای ۱۵۰۰-۱۰۰۰درجه سانتیگراد.