دیرگدازهای مورد استفاده در صنایع شیمیایی

این مطلب در فصلنامه تخصصی صنعت نسوز، شماره سی و یکم، تابستان 1402، در صفحه 43 منتشر شده است.

این مطلب در ماهنامه تخصصی صنعت نسوز منتشر شده است.

دیرگدازهای مورد استفاده در صنایع شیمیایی

مترجم: پریا شیخ – کارشناس تحقیق و توسعه گروه پاترون

بخش چهارم (این مقاله در چند شماره پیش رو و در چند بخش منتشر خواهد شد).

9.4 یونیت بازیابی گوگرد (SRU)

9.4.1 مقدمه

واحدهای بازیابی گوگرد برای حذف ترکیبات گوگردی (عمدتا H2S) از گازهای تولید شده توسط شیرین کردن گازهای پالایشگاه یا گازهای تولیدی میادین ترش (Sour gases) استفاده میشود. SRU گاز H2S را به گوگرد عنصری تبدیل میکند و گوگرد را به شکل مایع متراکم میکند. گاز خوراک معمولاً از احیاکنندههای آمین و تصفیهکننده های آب ترش واقع در واحدهای پالایشگاهی و کارخانههای فرآوری گاز میآید. واکنش شیمیایی که در مبدل SRU رخ میدهد ماهیت بسیار پیچیدهای دارد و منجر به تشکیل گوگرد در گونههای مختلف میشود. در راکتور کلاوس (Claus)، 50 تا 70 درصد از ترکیبات گوگردی را میتوان به گوگرد عنصری تبدیل کرد. تبدیل بیشتر گازهای گوگرددار باید در حضور کاتالیزور در راکتورهای کاتالیزوری در چند مرحله انجام شود. تا 93 درصد گوگرد در مبدل دو مرحلهای و تا 96 درصد در مبدل سه مرحلهای حذف میشود.

9.4.2 فرآیند

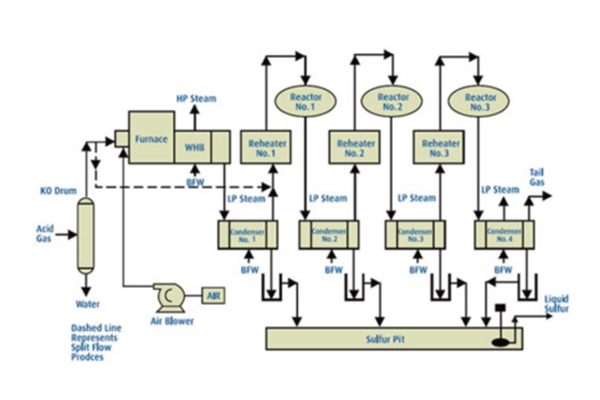

واحد بازیابی گوگرد کلاوس از دو بخش مختلف تشکیل شده است (شکل 9.18):

- بخش حرارتی که در آن H2S در دمای بالا (980 درجه سانتیگراد) بدون حضور کاتالیزور به گوگرد عنصری تبدیل میشود.

- بخش کاتالیزوری که در آن گوگرد در دمای بسیار پایینتر (200-350 درجه سانتیگراد) تشکیل میشود.

بخش حرارتی: گاز اسیدی دارای H2S به مشعل راکتور وارد میشود و هوای کافی به منظور سوزاندن تمام ناخالصیها مانند NH3 و هیدروکربنها و تبدیل به N2 و CO2 وارد میشود تا 3/1 از H2S را مطابق واکنش زیر به SO2 اکسید کند:

گاز اسیدی دارای H2S

واکنش بالا بسیار گرمازا است. در کوره واکنشی، H2S نسوخته (1/3 باقيمانده) در گاز اسيدي، با SO2 که قبلاً تشکيل شده است واکنش ميدهد تا گوگرد عنصري و آب را مطابق واکنش 9.3 توليد کند:

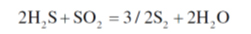

(9.3) گوگرد عنصري و آب را مطابق واکنش 9.3 توليد کند

این واکنش گرماگیر است و توسط تعادل شیمیایی کنترل میشود.

دمای شعله احتراق H2S هنگامی که گاز اسیدی حاوی حدود 80 تا 90 درصد H2S است بیش از 1000 درجه سانتیگراد است و وجود هیدروکربنها و سایر ناخالصیها میتواند دما را تا 1400 درجه سانتیگراد بالا ببرد [15].

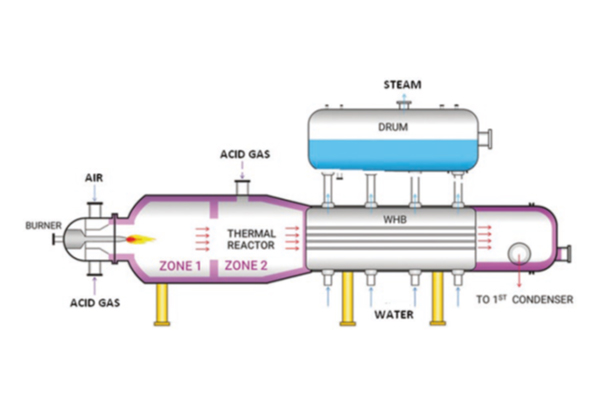

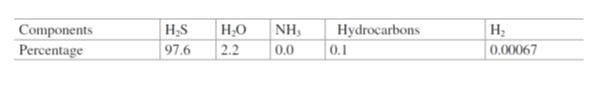

کوره واکنش: کوره واکنش قلب SRU است. کوره یک محفظه افقی با آستر نسوز است که مجهز به یک حلقه مانع خروج گاز (Choke ring) و/یا دیواره چکر برای بهبود اختلاط گازهای واکنشدهنده در کوره است (شکل 9.19). این همچنین به عنوان یک بازتابنده برای تابش گرما به قسمت جلویی کوره و محافظت از لولههای بویلر حرارت اضافی (WHB) از گرمای مستقیم کوره عمل میکند. WHB برای خنک کردن گاز داغ خروجی از راکتور حرارتی استفاده میشود. یک ترکیب خوراک متداول در جدول 9.4 [15] آورده شده است.

شکل 9.18: طرح فرایند کلاوس در واحد بازیابی گوگرد

شکل 9.19: تصویر شماتیک ساختار آستر نسوز در راکتور SRU

جدول 9.4: ترکیبی از یک خوراک متداول

در پوشش نسوز SRU در زمان راهاندازی و خاموش کردن آسیب بیشتری رخ میدهد. در طول راهاندازی راکتور حرارتی SRU، گاز طبیعی در مشعل اصلی با مقدار استوکیومتری هوا سوزانده میشود تا آن را گرم کند. دمای شعله گاز طبیعی و هوای استوکیومتری حدود 1925 درجه سانتیگراد است و باید به دقت کنترل شود. در برخی موارد از اکسیژن اضافی نیز برای افزایش ظرفیت با کاهش نیتروژن استفاده میشود. بنابراین، دیرگدازهایی که برای پوشش استفاده میشوند، علاوه بر خوردگی در دمای بالا در برابر گازهای اکسید گوگرد، باید دارای پایداری حرارتی و مکانیکی بالا در دمای بالا باشند. مشخص شده است که مقاومت در برابر تغییر شکل در دمای بالا یکی از معیارهای بسیار مهم برای تصمیمگیری در مورد عملکرد دیرگداز در SRU است.

9.4.3 الگوی پوشش (آستر) نسوز

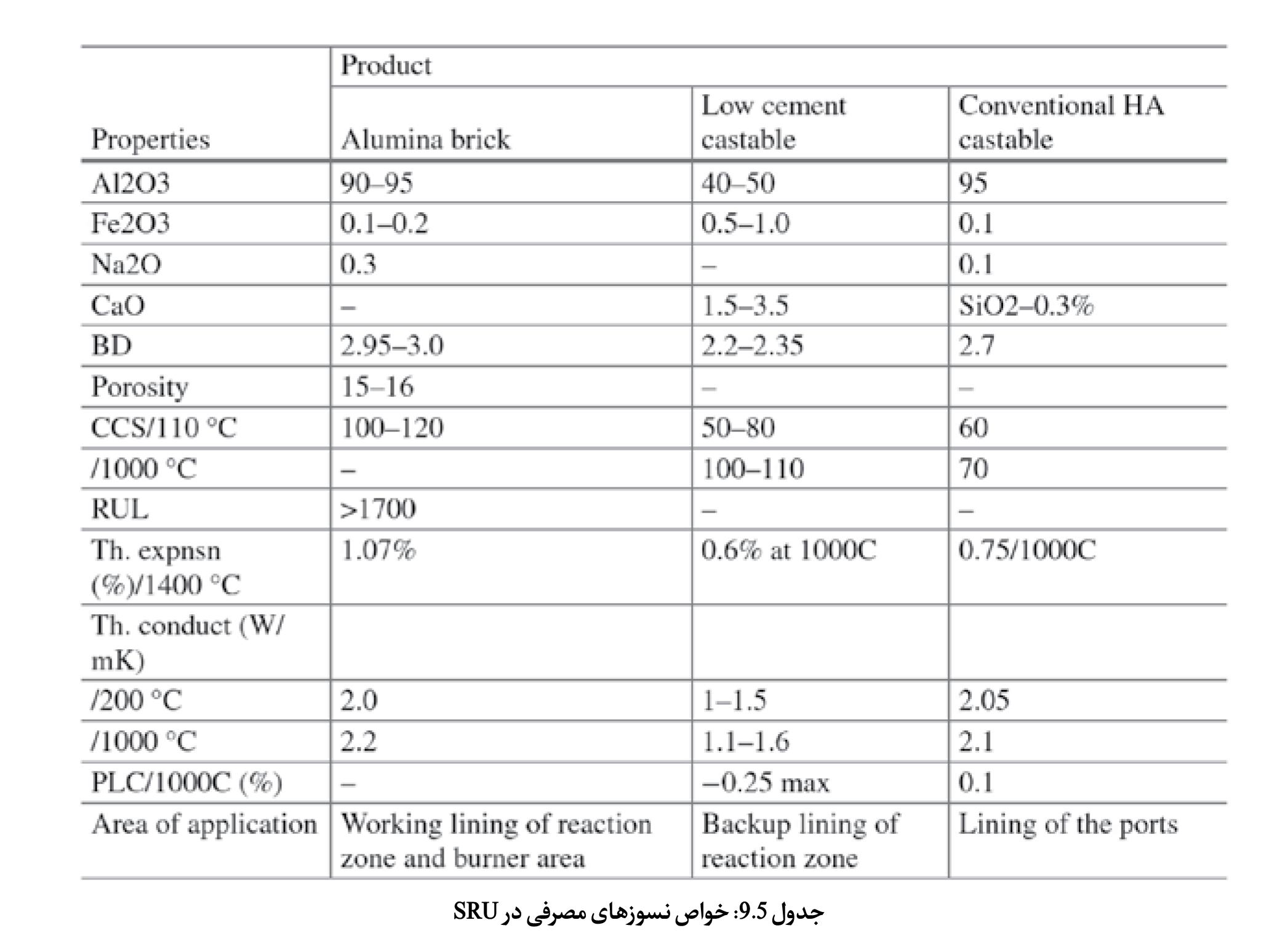

آستر نسوز به طور کلی در دو لایه مختلف ساخته میشود. لایه پشتیبان ماهیت عایق دارد و ضخامت آن 75 میلیمتر است و پوشش جلویی از آجرهای آلومینایی متراکم با خلوص 90-95٪ Al2O3 و ضخامت 230-350 میلیمتر بسته به قطر کوره ساخته شده است. Fe2O3 باید کم باشد زیرا نسوز در اتمسفر اسیدی استفاده میشود. ضخامت پوشش نسوز به گونه ای طراحی شده که دمای پوسته را بین 180 تا 325 درجه سانتیگراد حفظ کند و گوگرد را در حالت بخار نگه دارد و اجازه ندهد که تراکم گوگرد یا اکسیدهای گوگرد برای جلوگیری از خوردگی شدید پوسته توسط گازهای اسیدی ایجاد شود. دیرگدازهای مناسب برای پوشش کوره واکنش SRU در جدول 9.5 آورده شده است.

جدول 9.5: خواص نسوزهای مصرفی در SRU

دیرگدازهای مورد استفاده در لایهکاری SRU باید در برابر حمله شیمیایی گازهای اکسید گوگرد در دمای بالا مقاوم باشند. همچنین لازم است مقاومت به شوک حرارتی خوب و مقاومت بسیار خوبی در برابر تغییر شکل تحت بار در دمای بالا داشته باشد [16]. علاوه بر شیمی مواد نسوز مورد استفاده، ریزساختار نسوز نیز برای تعیین ظرفیت تحمل بار آن بسیار مهم است و مقدار فاز شیشهای و ویسکوزیته آن در دمای بالا، حجم تخلخل و توزیع اندازه تخلخل همه پارامترهای بسیار مهمی هستند.

روشهای آزمایش ASTM C832، که خزش تحت بار را تعیین میکند و ASTM C-16-03، روش تست استاندارد بار برای دیرگدازهای شکلدار در دمای بالا، اغلب توسط صادرکنندگان مجوز، جهت تعیین مناسب بودن دیرگدازها تجویز میشوند. روش تست استاندارد برای تعیین تغییر شکل در جهت بار در زمانی است که بار 0.172 مگاپاسکال بر روی یک نمونه مستطیلی در دمای معین به مدت 90 دقیقه اعمال شود. اما برخی از صادرکنندگان مجوز، روشهای استاندارد را تغییر دادهاند تا زمان نگهداری بیشتری را برای اطمینان از حداقل تغییر شکل دیرگداز در دمای بالای 1650 درجه سانتیگراد فراهم کنند. ظرفیت تحمل بار نسوز، مناسب برای پوشش SRU که توسط برخی از صادرکنندگان مجوز ارائه شده است، در جدول 9.6 [16] آورده شده است.

جدول 9.6: اصلاح روش استاندارد ASTM C-16-03 جهت حصول اطمینان از حداقل تغییر شکل در شرایط کاری

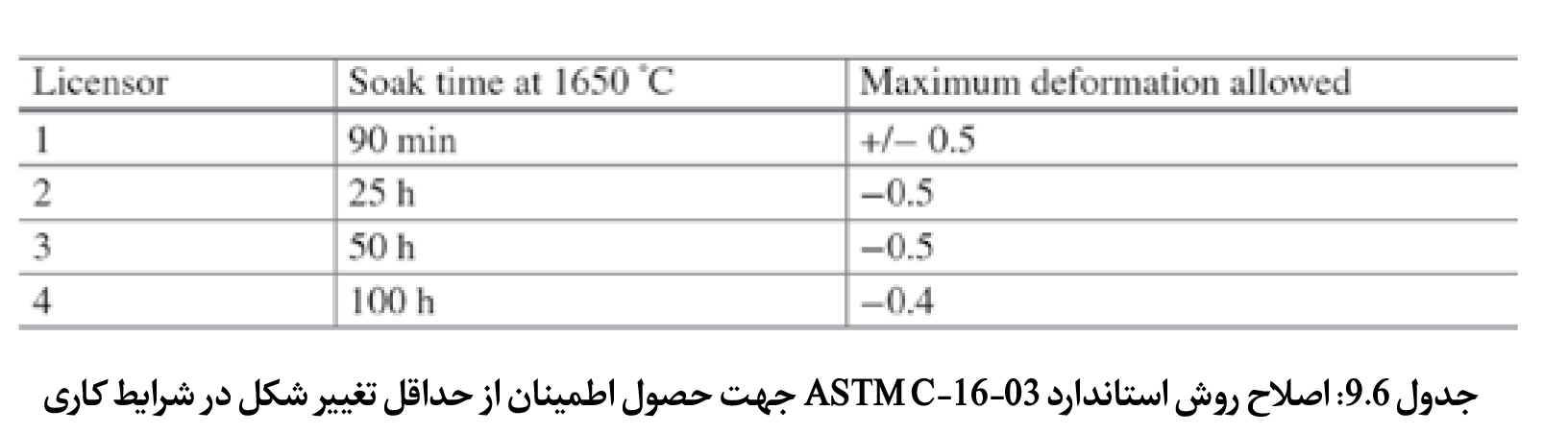

شکل آجر مورد استفاده برای پوشش راکتور کلاوس به شکل کونیک است که در شکل 9.20 نشان داده شده است، و راکتور با پوشش نسوز در شکل 9.21 نشان داده شده است.

شکل 9.21: راکتور کلاسی که به تازگی با مواد نسوز، آسترکشی شده است.

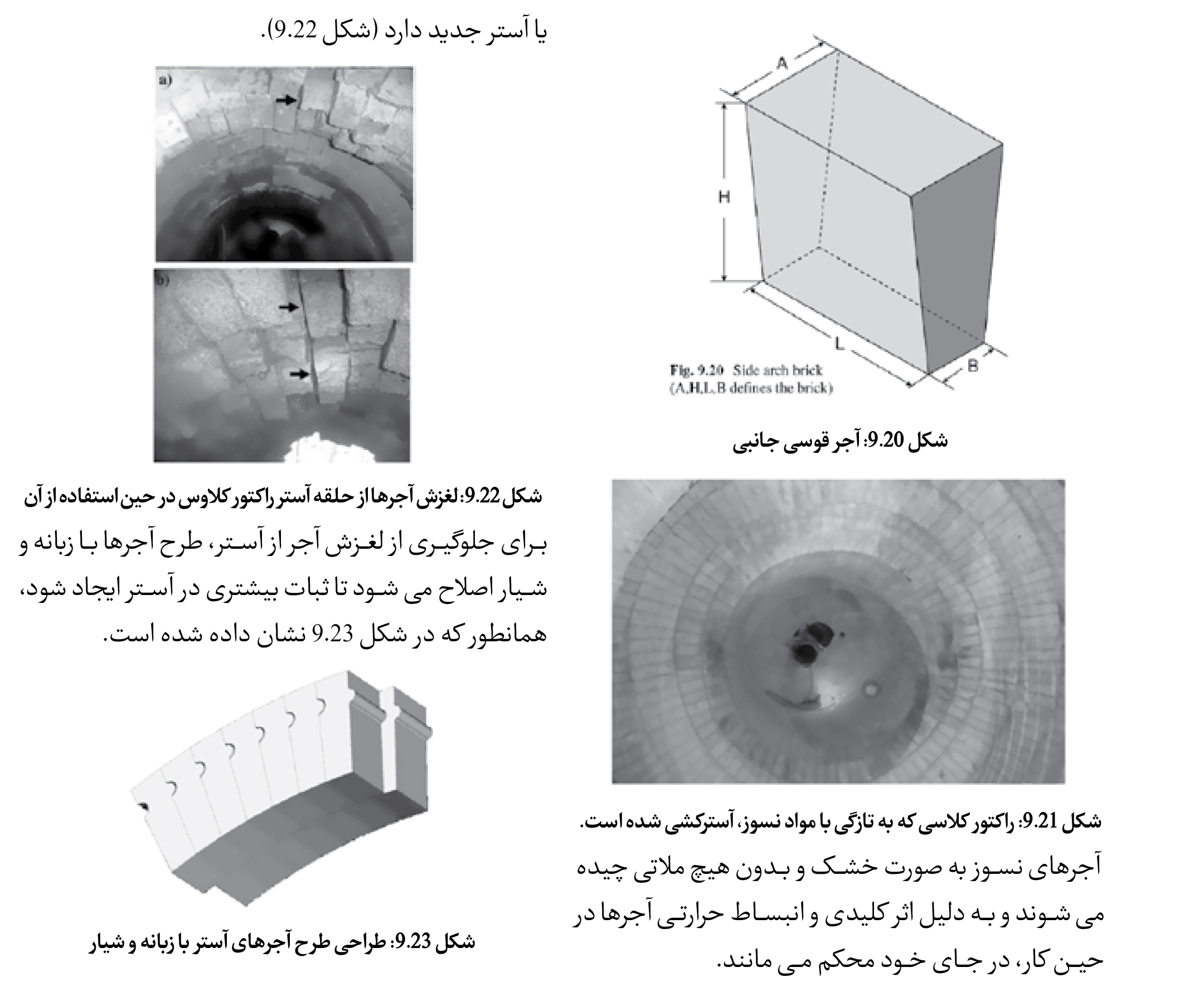

آجرهای نسوز به صورت خشک و بدون هیچ ملاتی چیده میشوند و به دلیل اثر کلیدی و انبساط حرارتی آجرها در حین کار، در جای خود محکم میمانند. اما در استفاده طولانی و مداوم از نسوز در راکتور، به دلیل انقباض حرارتی، ارتعاش و غیره، آجرها تمایل دارند به آرامی از رینگ پایین بیایند و گاهی به پایین بیفتند که نیاز به تعمیر آستر موجود یا آستر جدید دارد (شکل 9.22).

برای جلوگیری از لغزش آجر از آستر، طرح آجرها با زبانه و شیار اصلاح میشود تا ثبات بیشتری در آستر ایجاد شود، همانطور که در شکل 9.23 نشان داده شده است.