اولین مسابقه علمی پاترون در 1400

برنده اولین مسابقه گروه دانشبنیان پاترون در سال 1400 با وجود آنکه اکثر پاسخها به نسبت کامل بودند و انتخاب نفر برتر سخت بود، مشخص شد.

جناب آقای مهندس محمد حمید وکیلنژاد

ضمن تبریک، جایزه مسابقه به ایشان تقدیم خواهد گردید.

پاسخهای ایشان در ادامه آمده است.

پاسخهای آقایان آرمین رضایی و محمدرضا میرزایی و سرکار خانم فهمیده ماندگاری نیز بسیار جامع بود که از ایشان کمال تشکر را داریم.

جواب آقای وکیل نژاد:

پاسخ مسابقه تقدیم حضور میگردد:

وقتی نگاهی به دسته بندی مواد دیرگداز بپردازیم آنها به دو دسته کلی برحسب شکل محصول تقسیم بندی می شوند ۱) دیرگدازهای شکل دار و آجرها ۲) دیرگدازهای بی شکل و منولیتیک.

در این مسابقه ما در گروه ۲ درباره دو نوع از انواع دیرگدازهای منولیتیک صحبت می کنیم. دیرگدازهای منولیتیک از نظر شکل محصول و تکنیک نصب و اجرا به زیرشاخه های زیر دسته بندی می شوند:

۱) جرم های ریختنی castables

که این دسته خود برحسب سیستم اتصال هیدرولیکی و غیرهیدرولیکی دسته بندی می شوند که البته انواع هیدرولیکی RCC, MCC, LCC, ULCC, NCC هستند و دسته غیرهیدرولیکی ZERO CEMENT هستند.

۲) جرم های ماله کشی trawling mixes

که البته دو دسته دارند coatings و grouting

۳) جرم های کوبیدنی ramming mixes

که البته دو دسته direct bond و indirect bond دارند

۴) جرم های پاششی spraying mixes

که البته دو نوع dry gunning و wet shotcrete یا pumpable دارد

۵) ملاتها و بتونه ها

۵) ملاتها و بتونه ها mortars و mastics

باید به این نکته توجه داشت که فرمولاسیون انواع مختلف دیرگدازهای منولیتیک براساس فاز زمینه و همچنین دانه بندی اگریگیت ها به جهت کاربردهای متناسب طراحی و تولید می شوند.

جرم های ریختنی کم سیمان LCC یا رگولار یا همان معمولی RCC با دانه بندی اگریگیت های مختلف مثل شاموت، بوکسیت، تبولار و… در محدوده 0 تا 5 میلی متر یا گاها حتی تا 6 میلی متر طبق مدل های توزیع اندازه ذرات و همچنین سیمان های استاندارد آلومینات کلسیم به عنوان عامل اتصال طراحی و تولید می شوند. همان طور که از نام گذاری آن پیداست این نوع از دیرگدازهای منولیتیک با درصد آب مناسب مخلوط شده و به صورت جرم قابل ریخته گری در قالب بندی های محل مورد نظر نصب و اجرا می شود.

این نوع جرمها کاربردهای بسیار زیادی در صنایع حرارتی مختلف دارد که یکی از آنها صنایع آهن و فولاد است.

امروزه باتوجه به مخاطراتی که درصد بالای سیمان (محتوای CaO ) دارد، روند توسعه آن به سمت نوآوری جرمهای با سیمان کم LCC، در ادامه ULCC و حتی بدون سیمان NCC رفته است.

چراکه درصد بالای سیمان (محتوای CaO ) درصد بالاتر آب را می طلبد و در نتیجه آن با خروج آب از بدنه های دیرگداز، تخلخل بالاتر و دانسیته پایین تر همچنین استحکام گرم کمتر، خواص ترمومکانیکی ضعیف تر را انتظار داریم.

جرم های ریختنی دیرگداز معمولی یا RCC به واسطه طراحی نه چندان مهندسی شده، کاربردهای عمومی تر و غیر حساس مثل لایه پشت کار کوره های ذوب دارد و در مناطق حساس مثل کویل کوره القایی در صنعت ریخته گری جایگاهی ندارد. چراکه در آن مناطق حساس بحث جریان برق توسط میدان القایی رخ می دهد و عایق برق بودن و همچنین خواص مقاومت به شوک حرارتی جرم تا حدی مورد نظر است.

از طرفی میزان بالای آب مورد نیاز برای اختلاط جرم RCC و همچنین شیوه نصب مناسب آن کاربرد خاص نیست.

جرم های ریختنی دیرگداز کم سیمان LCC در مناطق حساس تر کوره ها مثلا واگن های پخت، کوره پیش گرم مورد فولاد، گندله سازی و… کاربرد دارد. با این حال درست است که جرم LCC به واسطه درصد سیمان کمتر و آب کمتر خواص ترمومکانیکی بهتری از RCC دارد ولی با توجه به شیوه نصب جرم LCC که انتظار داریم روانی FLOW خوبی داشته باشد برای کاربرد کویل کوتینگ مناسب نیست.

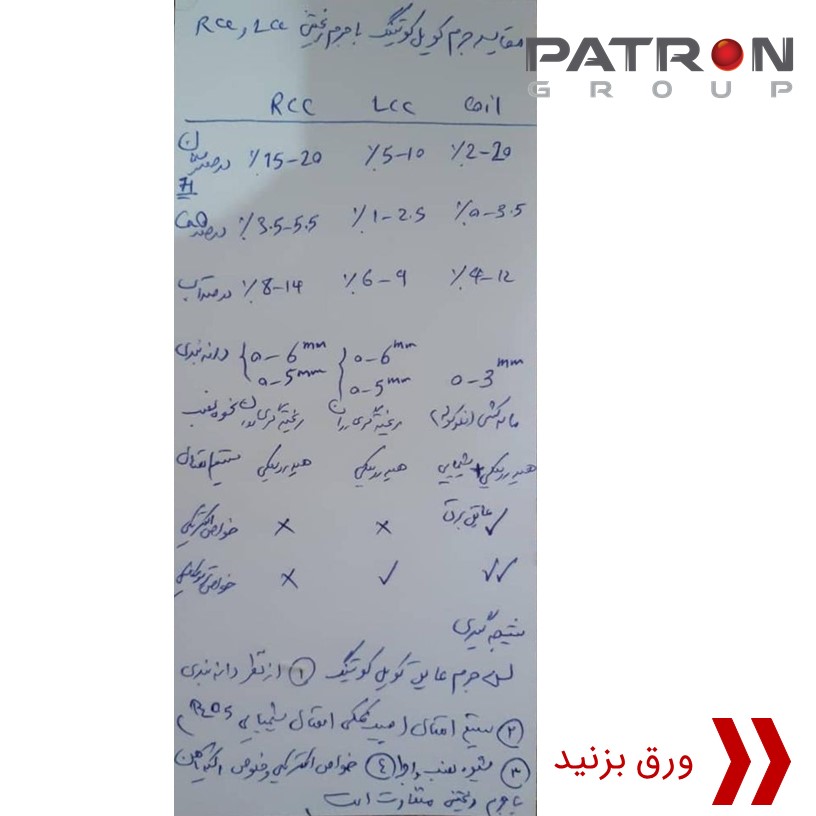

یک مقایسه ای بخواهیم بین LCC و RCC داشته باشیم

۱) جرم LCC دانسیته بالاتری از RCC دارد

۲) جرم LCC تخلخل کمتری از RCC دارد.

۳) جرم LCC درصد آب کمتری از RCC دارد

۴) جرم LCC محتوای CaO کمتری از RCC دارد

۵) جرم LCC خواص ترمومکانیکی و استحکام گرم بهتری از RCC دارد

۶) جرم LCC هدایت حرارتی بالاتری از RCC دارد

پس هرچه درصد سیمان (محتوای CaO ) کمتر باشد، درصد آب کمتر و خواص جرم ریختنی دیرگداز بهتر (از نظر خواص ترمومکانیکی و استحکام گرم بالاتر) است و بنابراین برای کاربردهای با حساسیت بیشتر مناسب تر ند.

جرمهای ریختنی دیرگداز برحسب درصد محتوای آلومینا هم دسته بندی می شود

40 تا 45 % شاموتی

50 تا 60 % شبه آلومینایی

60 تا 75 ٪ آلومینایی

75 تا 95 % آلومینا بالا

در مورد جرم های دیرگداز ماله کشی یا trawling mixes

دسته دیگر از دیرگدازهای منولیتیک یا بی شکل هستند که از نظر دانه بندی اگریگیت ها معمولا در محدوده 0 تا 3 میلی متر، سیستم اتصال هیدرولیکی + شیمیایی و همچنین تکنیک نصب و اجرا متفاوت است. جرم کویل کوتینگ زیر شاخه جرمهای دیرگداز ماله کشی است. شباهتی که با جرم ریختنی دیرگداز دارد این است که هر دو اتصال سیمانی و هیدرولیکی دارند و مهم ترین تفاوت آنها باهم این است که جرم ریختنی باید flow داشته باشد تا قالب را پر کند و سهولت ریخته گری داشته باشد ولی جرم ماله کشی برعکس آن باید تاحدی فلوکوله باشد تا به سهولت به سطح مورد نظر بچسبد و کاملا پوشش دهد و به اصطلاح ریزش نکند.

از طرفی برای کاربردهای خاص مثل صنعت ریخته گری چدن و فولاد به روش ذوب در کوره های القایی، در قسمت کویل به دلیل وجود برق یا الکتریسیته ناشی از القای میدان مغناطیسی است، جرم دیرگداز انتخابی ما ضمن اینکه باید روش نصب مناسبی داشته باشد، باید خواص الکتریکی مناسبی هم داشته باشد یعنی عایق الکتریکی باشد.

در واقع باید از اگریگیت هایی استفاده کرد که ضمن اینکه درصد جذب آب پایینی داشته باشد، حتما درصد “” اکسید آهن “” پایینی هم داشته باشد . نکته قابل توجه اینجاست که اکسید آهن در شرایط کاری کوره ممکن است دچار اکسایش و کاهش (reduction/oxidation) شود چون آهن یکفلز انتقالی است در این شرایط الکترون میگیرد و می دهد و این انتقال الکترون باید عبور جریان برق می گردد در واقع در این شرایط ساختار مگنتیت Fe3O4 )اسپینل معکوس) ممکن است تشکیل شود و خود در القای میدان مغناطیسی اخلال ایجاد کند پس هم هادی برق خواهد بود و هم اخلال در میدان مغناطیسی.

جرمهای کویل کوتینگ معمولا بین ۶۵ و ۷۰ ٪ آلومینا تا ۹۰ و ۹۵٪ آلومینا متغیر هستند که هر چه درصد آلومینا بالاتر باشد (بدون اینکه از نظر اقتصادی مقایسه کنیم فقط بحث فنی) ضمن اینکه مقاومت در برابر نفوذ مذاب بهتر است نشان دهنده این است که خلوص بالاتر پس اکسید آهن به مراتب کمتر و در آن کیفیت و مرغوبیت جرم و طول عمر آن در کاربرد خاص بالاتر خواهد بود. عایق برق بودن هم بهتر است.

جدول مقایسه و خلاصه مطالب تقدیم حضور میگردد

نتیجه گیری

جرم عایق کویل کوتینگ با ۸۰٪ آلومینا از نظر

۱) دانه بندی مناسب متوسط و ریز دانه

۲) سیستم اتصال (چسب کمکی با اتصال شیمیایی مثلا باند فسفاته)

۳) شیوه نصب و اجرا

۴) خواص الکتریکی (عایق بودن برق)

۵) انتخاب اگریگیت کم آهن

با

جرم ریختنی دیرگداز کم سیمان یا رگولار ۸۰٪ آلومینا متفاوت است.

مجدد از مدیریت محترم گروه دانش بنیان پاترون تشکر میکنم.

یک نکته پایانی عرض کنم

در انتخاب عایق کویل حتما باید محتوای اکسید آهن بسیار پایین باشد تا اخلال در القای میدان مغناطیسی و عبور جریان برق رخ ندهد که خسارات جبران ناپذیری مثل ذوب شدگی موضعی، ترک خوردن جرم و تخریب آن و همچنین ریزش و پوسته پوسته شدن به همراه دارد و همچنین آلومینای بالاتر نشان از خلوص بالاتر و ناخالصی کمتر هست و ضمن کیفیت بالاتر جرم، مقاومت در برابر نفوذ و استحکام گرم بالاتری دارد و درنتیجه محصول عملکرد بهتر و طول عمر بالاتری خواهد داشت.

#سیمان_کویل #سیمان_کوره #گروت #بتن_کویل #بتن_کوره #بتن_نسوز #سیمان_نسوز #جرم_عایق_کویل #جرم_لایه_ایمنی #جرم_ایمنی #کوره_القایی #کویل_کوره_القایی #پاتروکوت #پاترون #گروه_پاترون #جرم_نسوز #جرم_بوبین